Компания Harlequin Design известна во всем мире как создатель потрясающего визуального мерчандайзинга, использующего 3D-печать для создания больших моделей, фурнитуры и оснастки. С момента своего основания в Лондоне в 1994 году компания расширила свою деятельность по всему миру, открыв филиалы в Милане, Нью-Йорке, Шанхае и Дубае и создавая необычные торговые объекты для таких мировых брендов красоты и моды, как Louis Vuitton, Hermes, Marks & Spencer, Macy's, John Lewis и многих других.

Столкнувшись с растущим числом запросов со стороны быстро развивающейся индустрии моды, компания Harlequin должна была найти способ создавать ослепительные, индивидуальные витрины в очень короткие сроки. Марк Гарсайд, руководитель отдела инноваций и разработки продуктов, рассказал о преимуществах большого парка принтеров Formlabs и о том, как Harlequin использует их для сокращения расходов, уменьшения времени выполнения заказа, получения независимости от цепочек поставок и повышения гибкости производства.

Проектирование реквизита для розничного театра

Прошло почти 30 лет с тех пор, как Amazon отправила свой первый онлайн-заказ, и сегодня каждый может с комфортом купить все, что пожелает, не выходя из дома. Несмотря на то что за последние 20 лет розничные продажи через Интернет продолжают расти, большая часть доходов от розничной торговли по-прежнему приходится на магазины. Даже после пандемии 76% опрошенных потребителей во Франции, Германии и Великобритании ответили, что планируют продолжать делать покупки в магазинах.

Гарсайд объясняет этот интерес к офлайн-ритейлу аналоговым опытом в том, что он считает театром розничной торговли: "Да, мы все можем делать покупки с помощью телефонов, но это, как и большинство цифровых вещей, немного скучно. Люди хотят быть в восторге. Вот почему мы говорим о развлечениях и розничном театре".

Соответственно, Harlequin выступает в роли реквизитора для этих розничных театров, помогая магазинам донести свою идею наиболее интересным способом. "Магазин на центральной улице с цифровым экраном в витрине никогда не будет так интересен, как что-то обновляющееся, трехмерное, реальное", - говорит Гарсайд.

Компания Harlequin использует 3D-печать для быстрого создания уникальных витрин, соответствующих сезонным темам и предстоящим модным тенденциям, для таких брендов, как Lego, Hermes, Dior и Prada.

Компания Harlequin использует 3D-печать для быстрого создания уникальных витрин, соответствующих сезонным темам и предстоящим модным тенденциям, для таких брендов, как Lego, Hermes, Dior и Prada.

Как минимум каждый сезон необходимо обновлять оформление магазинов и витрин, создавая новые привлекательные экспозиции. Но время подготовки сезонных тем невелико, а значит, новые экспозиции должны быть созданы в очень сжатые сроки.

Поэтому перед компанией Harlequin постоянно стоит задача представить креативность и уникальность. "Мир розничной торговли и моды движется очень быстро. Здесь есть бешеный объем работы, которую нужно сделать очень быстро, а иногда и все сразу. Это быстрый дизайн, быстрое понимание проекта и быстрая доставка", - объясняет Гарсайд.

Поиск подходящего инструмента для высококачественных и масштабных индивидуальных проектов

В течение долгого времени для создания уникальных дизайнов, которыми славится компания Harlequin, ей приходилось прибегать к услугам сторонних скульпторов и мастеров по изготовлению моделей. Хотя их работы соответствовали требованиям Harlequin к качеству, сроки выполнения и стоимость этих внешних услуг были рискованными для сжатых сроков реализации проектов.

Компания Harlequin искала более быстрое, гибкое и менее затратное решение, которое можно было бы использовать собственными силами. Они быстро обратились к 3D-печати, известной своей экономичностью при производстве единичных деталей и малосерийных изделий, которые обычно требуются Harlequin. Но начав с простых FDM 3D-принтеров, они не получили тех результатов, на которые рассчитывали. «Все начинают пробовать с FDM 3D-печати, но для моих задач эта технология не подошла», - вспоминает Гарсайд.

При печати больших тиражей, FDM-печать была слишком медленной и ненадежной, чтобы принести пользу бизнесу Harlequin.

Поскольку компания Harlequin не может позволить себе иметь проблемы с печатью в проектах для дорогих брендов, которые и так требуют много времени, ей пришлось расстаться с FDM.

С самого начала Гарсайд планировал иметь в своем распоряжении большой парк принтеров, чтобы гибко реагировать на кризисные моменты и повышать устойчивость производства. Именно поэтому он решил увеличить свой парк принтеров сразу до семи SLA 3D-принтеров Form 3L.

"Когда-то мы рассматривали возможность инвестирования в один из принтеров MJF, которые стоили намного дороже Form 3L. Но поразмыслив, поняли, что если такой принтер сломается - производство будет заблокировано. И я предпочел приобрести больше принтеров за более низкую цену, но которые соответствовали бы моим потребностям и были бы просты в работе", - объясняет Гарсайд.

Повышение скорости и гибкости с помощью внутренней 3D-печати

Сегодня компания Harlequin использует 3D-принтеры Formlabs в самых разных случаях, чтобы сократить производственные расходы и уложиться в сжатые сроки в суматошной розничной индустрии даже для самых сложных проектов.

Экономия средств и времени с помощью напечатанных деталей, изготовленных на заказ

Схемы компании Harlequin призваны создать безупречную иллюзию захватывающего мира, от посещения которого покупатели не могут отказаться. Для создания единого образа важнейшую роль играет фурнитура и светильники.

«Мы живем в мире, где уже не так много вариантов фурнитуры и светильников. Раньше их было гораздо больше, но даже такие крупные компании, как Häfele, уже не хранят запасы так, как раньше. У них есть определенная, стандартная фурнитура, и все, - рассказывает Гарсайд. Но эти универсальные решения редко соответствовали высоким стандартам и уникальному дизайну Harlequin».

Поскольку запасы фурнитуры постоянно сокращаются, компания Harlequin просто печатает свою собственную. Они самостоятельно создают такие решения, как эти фитинги, напечатанные с помощью полимера Tough 2000 Resin, которые скрепляют стержни с фанерой.

Поскольку запасы фурнитуры постоянно сокращаются, компания Harlequin просто печатает свою собственную. Они самостоятельно создают такие решения, как эти фитинги, напечатанные с помощью полимера Tough 2000 Resin, которые скрепляют стержни с фанерой.

Именно поэтому Гарсайд рад возможности печатать самостоятельно нужные ему детали в любое время.

«3D-печать дает нам возможность работать со всем, что есть под рукой. Даже если дизайн выполнен кем-то другим, мы можем подобрать фурнитуру точно под этот объект», - Марк Гарсайд, руководитель отдела инноваций в Harlequin Design.

Но это не значит, что компания Harlequin отказалась от серийного производства деталей. Напротив, гибкость 3D-печати позволяет им использовать весь потенциал дешевых стоковых деталей и легко перерабатывать их, экономя производственные затраты. «Что мне нравится в процессе 3D-печати, так это то, что у вас есть возможность придать стиль тому, что вы не смогли бы использовать иначе. Иногда вы хотите просто использовать готовое оборудование, а теперь мы можем его украсить, создать для него красивые детали, чтобы использовать в витринах», - говорит Гарсайд.

Компания Harlequin снижает затраты на производство уникальных конструкций, таких как этот аэрозольный баллончик, сочетая экономичные складские запасы (металлическая трубка) с индивидуальными напечатанными деталями (верхняя часть и клапан).

Компания Harlequin снижает затраты на производство уникальных конструкций, таких как этот аэрозольный баллончик, сочетая экономичные складские запасы (металлическая трубка) с индивидуальными напечатанными деталями (верхняя часть и клапан).

Гибкость 3D-печати также позволяет Harlequin экономить драгоценное время, которое в противном случае они потратили бы на поиск деталей, которых, возможно, даже не существует. «Что бы вы ни хотели получить, сначала вам нужно это найти. С помощью 3D-печати мы можем либо полностью пропустить этот процесс, либо сократить его до минимума, поскольку мы можем взять деталь, которая близка к тому, что нам нужно, и адаптировать ее», - объясняет Гарсайд. Это позволяет компании Harlequin реализовывать проекты независимо от наличия деталей, что повышает доверие к ней со стороны дорогостоящих клиентов.

Исследование новых возможностей дизайна: Прочность, комплексность и точность 3D-печати

SLA 3D-печать известна своей свободой дизайна и высокой степенью детализации, которую Harlequin использует для создания геометрически сложных и очень индивидуализированных переходных элементов. С помощью 3D-печати Harlequin может создавать необычные витрины, которые раньше были немыслимы, слишком громоздки или дороги для реализации. "3D-печать очень полезна для создания плавных переходов между объектами. Мы можем легко печатать довольно сложные фигуры, которые в противном случае потребовали бы слишком много ручной лепки", - объясняет Гарсайд.

Долгое время дизайнерам Harlequin приходилось искать идеальный баланс, когда дело доходило до толщины этих переходных элементов или креплений. С одной стороны, каждый дополнительный дюйм увеличивал устойчивость, необходимую для удержания деталей на месте. С другой стороны, он делает заметными чисто конструктивные детали. Механические свойства смолы Tough 2000 позволяют уменьшить толщину несущих конструкций, делая их менее заметными без ущерба для прочности.

Уложиться в срок: Быстрая доставка с помощью парка 3D-принтеров Form 3L

Коллеги из Garside ежедневно получают срочные запросы в связи с постоянно меняющимися тенденциями в розничной торговле и моде. С тех пор как они создали свой собственный парк принтеров, они могут удовлетворять эти запросы, легко печатая за ночь. "Все приходит и уходит быстро, и я никогда не знаю, что произойдет завтра. Но с 3D-печатью мы получили гибкость, чтобы реагировать так же быстро".

До появления 3D-печати Harlequin приходилось обращаться к сторонним компаниям, предоставляющим услуги по лепке или печати, что занимало по времени изготовления до нескольких недель. Сегодня они полностью независимы и печатают критически важные детали в течение дня, обеспечивая успех своих дорогостоящих проектов. «У меня были ситуации, когда случались ошибки, и нам нужно было создать, например, фурнитуру в день поставки. У нас не было времени на поиск деталей в магазинах, но мы успевали их напечатать», - говорит Гарсайд.

Наличие большого парка принтеров уже ни раз спасало проекты. Гарсайд хорошо помнит один проект для Louis Vuitton, для которого ему нужно было подготовить важную деталь в течение 24 часов. «Чтобы получить необходимую деталь от скульптора, потребовалась бы как минимум неделя. Мы бы не уложились в срок. Это пример того, что раньше было бы невозможно сделать. Но благодаря тому, что мы использовали смолу Draft Resin и у нас есть столько принтеров, сколько имеется на данный момент, я смог сразу же приступить к работе и доставить Louis Vuitton напечатанную деталь для витрины уже следующий день».

Раньше на изготовление сложных деталей у Harlequin уходили недели, что делало невозможным удовлетворение краткосрочных запросов. Сегодня они печатают детализированные модели, такие как эта сумка для Louis Vuitton, за одну ночь.

Раньше на изготовление сложных деталей у Harlequin уходили недели, что делало невозможным удовлетворение краткосрочных запросов. Сегодня они печатают детализированные модели, такие как эта сумка для Louis Vuitton, за одну ночь.

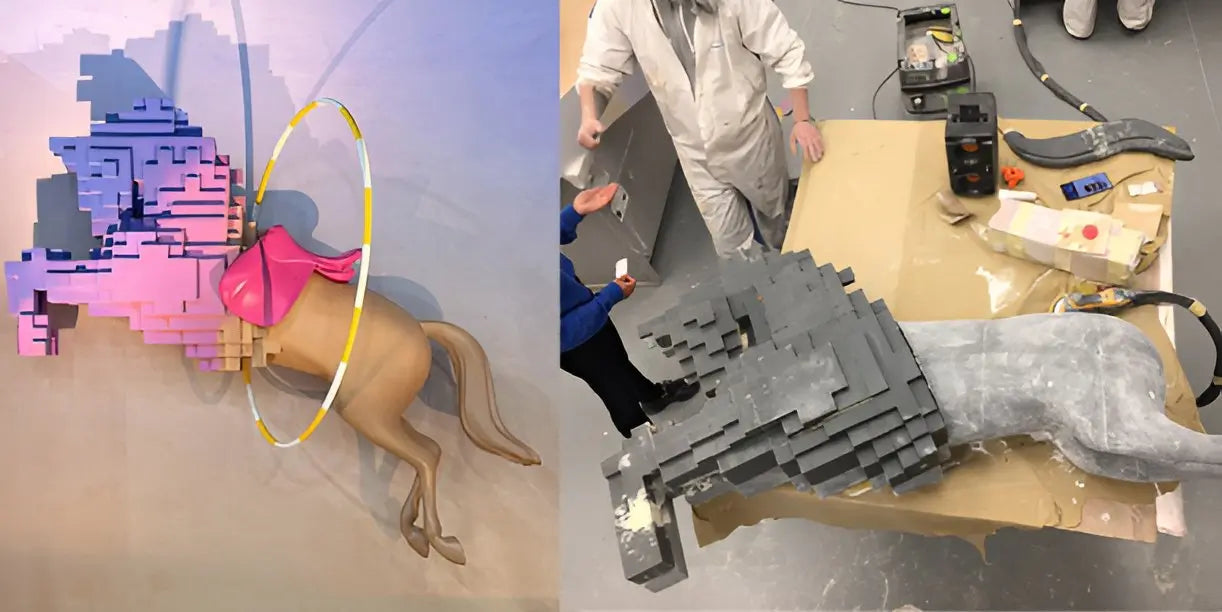

Если вы хотите привлечь внимание покупателей, иногда просто необходимо быть большим, смелым и красочным. Именно поэтому компания Harlequin разработала пиксельную лошадь, которая никогда бы не перекочевала в реальный мир без помощи 3D-печати. Гарсайд вспоминает об этой задаче: «Лошадь была почти в натуральную величину, а у нас было очень мало времени на ее изготовление». А их стандартный подход к созданию скульптур был бы слишком дорогим и трудоемким.

Точная и аккуратная печать на Form 3L позволяет компании Harlequin легко собирать по деталям модели в натуральную величину.

Точная и аккуратная печать на Form 3L позволяет компании Harlequin легко собирать по деталям модели в натуральную величину.

Для больших проектов, таких как эта лошадь длиной 2,5 метра, Гарсайду подходит большая область построения SLA 3D-принтера Form 3L, который позволяет печатать детали размером до 33,5 × 20 × 30 см. В то время как промышленные принтеры, способные печатать в таких масштабах, могут быть очень дорогими, за ту же цену можно приобрести целый парк Form 3L. "Возможность просто печатать разные детали одновременно означает, что мы можем сделать что-то намного, намного, намного быстрее, чем кто-либо другой, кому мы бы эту задачу не отправили", - говорит Гарсайд. "Эти части склеиваются или фиксируются вместе, шлифуются, дорабатываются, красятся - и все! Это невероятно быстро и просто".

В итоге компания Harlequin сэкономила более двух недель времени, используя возможности собственного парка 3D-принтеров и собирая детали в одно целое собственными силами.

Компания Harlequin From 3L не только для быстрого создания крупных изделий, но и большого количества мелких. Для рекламы своей недавно открывшейся мастерской в Нью-Йорке они напечатали сотни хот-догов со своим названием. Незадолго до запланированного старта кампании они поняли, что не хватает точки над англ. буквой «i». Благодаря принтерам Form 3L Гарсайду потребовалось меньше часа, чтобы напечатать все недостающие детали.

Печать больших партий изделий не является проблемой для Harlequin благодаря большой области построения 3D-принтера Form 3L.

Печать больших партий изделий не является проблемой для Harlequin благодаря большой области построения 3D-принтера Form 3L.

Напечатанные инструменты, приспособления и вспомогательные средства для производства

Помимо печати моделей, Harlequin использует свой парк принтеров для печати оснастки и приспособлений. Высокая гибкость 3D-печати и библиотека материалов Formlabs позволяют Harlequin использовать преимущества аддитивного производства для оптимизации инструментов в своей мастерской.

Для изготовления украшений Harlequin часто требуется большая серия отдельных деталей за короткое время. Одним из процессов, используемых для создания таких деталей, является вакуумная формовка, которая позволяет быстро и с минимальными затратами изготовить большое количество тонкостенных деталей из термопластика.

Подготовка формовочных инструментов с помощью механической обработки была не только очень дорогим, но и трудоемким процессом, который невозможно было использовать в случаях с очень сжатыми сроками. "Если бы я заказал вакуумные формовочные инструменты, изготовленные из алюминия или прошедшие механическую обработку на инструментальном заводе, стоимость была бы безумной. Иногда мы ждали бы по две недели, если бы инструмент нуждался в небольшой доработке", - говорит Гарсайд.

Сегодня Гарсайд и его коллеги используют смолу Rigid 10K для быстрой итерации инструментов для вакуумной формовки. "Смола Rigid 10K идеально подходит, когда вам нужны очень мелкие детали и абсолютно точные изделия". Благодаря этому они сокращают время ожидания, экономят производственные затраты и наилучшим образом используют оптимально подходящий для каждой задачи станок.

Высокая термостойкость смолы Rigid 10K делает ее отличным материалом для печати инструментов для термоформовки или вакуумной формовки.

Высокая термостойкость смолы Rigid 10K делает ее отличным материалом для печати инструментов для термоформовки или вакуумной формовки.

Гарсайд рад той независимости, которую Harlequin получила благодаря 3D-печати, позволяющей гибко решать проблемы практически в кратчайшие сроки. Теперь, когда его команде нужны детали, он уверен, что они быстро найдут способ их подготовить, будь то оснастка, инструмент, модель или что-то еще.

Устойчивый рост благодаря 3D-печати

В условиях колебаний в индустрии розничной торговли и моды залогом успеха компании являются скорость и гибкость производства, соблюдение сжатых сроков реализации проектов и высоких стандартов качества таких брендов, как Hermes, Louis Vuitton и Dior.

Благодаря 3D-печати Harlequin создает даже самые сложные дизайны быстрее, чем когда-либо прежде, и завершает больше проектов с еще большей прибылью. Именно поэтому Гарсайд не мог нарадоваться, что инвестировал в парк Form 3L как в промышленное решение для высококачественного производства по требованию.