Инженерия — это не только наука, но и искусство компромисса между прочностью и весом, стоимостью и производительностью, временем и точностью. В автомобильной промышленности эти компромиссы зависят от масштаба производства. Крупные производители, выпускающие миллионы автомобилей каждый год, балансируют между долговечностью и прибыльностью, совершенствуя конвейерные линии, чтобы минимизировать потери. В основе их модели — экономика масштаба, стандартизации и длительных циклов валидации.

На другом конце спектра лежит мир, где стоимость становится второстепенной, а абсолютная производительность выходит на первый план: экстремальное снижение веса, быстрая итерация и непрерывные тесты. Это мир моторного спорта — особенно его академическое, студенческое измерение, где сжатые сроки и ограниченные ресурсы сталкиваются с амбициями соревноваться с профессиональными командами.

Между теорией из учебников и реальностью гоночной трассы существует разрыв, который молодые инженеры должны преодолеть всего за несколько месяцев. В академической среде проектирование, разработка и сборка гоночных автомобилей — это больше, чем инженерная задача; это испытание для творчества и решения задач в условиях ограниченного бюджета и сроков. Каждый год новая команда должна превратить концепцию в конкурентоспособный автомобиль в течение трех академических кварталов.

Такой сжатый путь от идеи до физического прототипа требует методов производства, которые могут идти в ногу со сроками. Традиционные методы, хотя и проверенные, часто оказываются слишком медленными, слишком дорогими или слишком ограничительными для смелых геометрий, которые могут дать конкурентное преимущество. В этой среде время — это единственный ресурс, который нельзя купить — и его потеря может означать неспособность закончить работу до окончательного срока.

До недавнего времени студенческие команды сталкивались с парадоксом 3D-печати. Хотя она обещала свободу дизайна, она требовала уровня настройки и контроля процесса, далеко выходящего за рамки их основной области изучения. Частыми были проблемы с точностью размеров, термическими деформациями и неудачами печати. Вместо ускорения разработки принтеры часто вызывали задержки, заставляя будущих инженеров устранять проблемы производства, а не сосредотачиваться на динамике автомобиля и оптимизации систем.

Команда Texas A&M Formula SAE Electric

Команда Texas A&M Formula SAE Electric — это студенческая инженерная организация, которая ежегодно проектирует и строит полностью электрический гоночный автомобиль в стиле Formula 1 с нуля.

Оперативный цикл разработки длится девять месяцев, и каждый год команда передаёт работу новой группе студентов, которые берут автомобиль от концепции до полностью функционального прототипа. Готовый автомобиль затем участвует в соревнованиях Formula SAE Michigan на гоночной трассе Michigan International Speedway против почти 100 университетов со всего мира, а также на региональных соревнованиях в UT Arlington.

В текущем сезоне команда поставила себе ясную цель: создать надёжную платформу автомобиля и стратегию соревнований, способную занять место в первых пяти процентах всех команд на Formula SAE Michigan. Эта цель поддерживается акцентом на раннем соблюдении правил, структурированном тестировании и тщательной валидации. В своей основе программа существует для развития способных инженеров через прямое участие на протяжении всего жизненного цикла высокопроизводительного электрического гоночного автомобиля, одновременно улучшая техническую базу команды из года в год.

Столкновение с типичными сложностями

До внедрения 3D-принтеров Bambu Lab команда сталкивалась с повторяющимися сложностями, характерными для студенческих инженерных сред: деформация, непостоянные допуски и частые ошибки печати делали работу с 3D-принтерами непредсказуемой.

Принтеры требовали постоянного наблюдения, а успешная печать зависела от тщательной настройки параметров, которые часто менялись со временем и условиями окружающей среды. Эти ограничения замедляли циклы прототипирования и снижали уверенность в напечатанных деталях.

В результате команда больше полагалась на альтернативные методы быстрого прототипирования, что ограничивало свободу дизайна и увеличивало общий объем работ по разработке. Отсутствие надежности также затрудняло интеграцию 3D-печати в критические временные фазы сезона построения автомобиля.

Решение с 3D-принтерами Bambu Lab

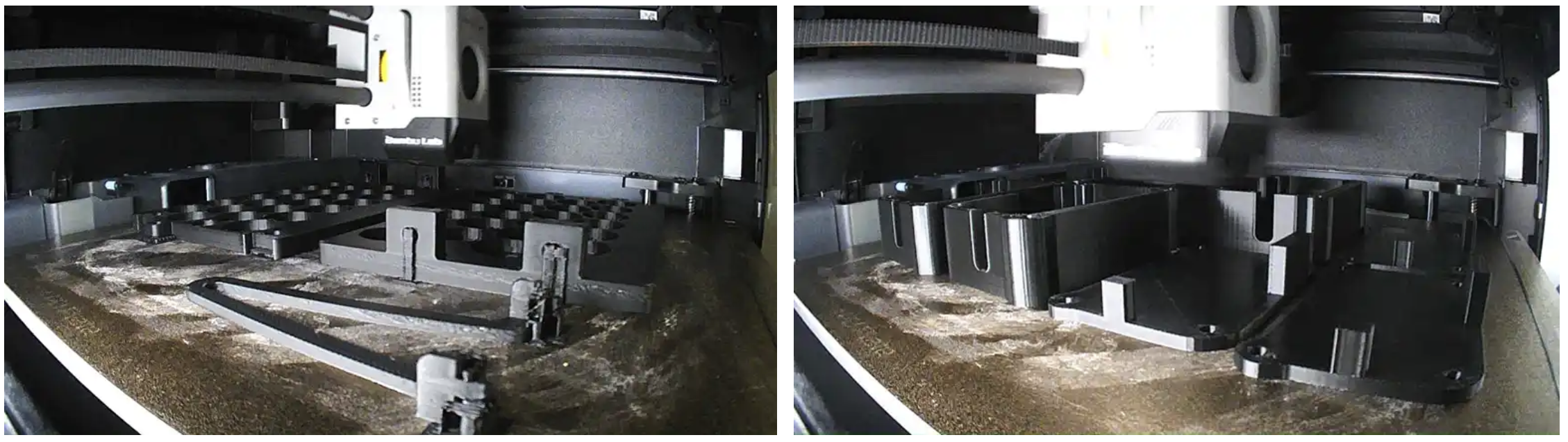

Команда начала работать с 3D-принтерами Bambu Lab P1S и X1C. P1S был выбран первым из-за своей надежности, качества печати и скорости, что делало его подходящим для широкого спектра повседневных задач прототипирования.

Когда дизайн стал более сложным и требования к материалам выросли, команда столкнулась с ограничениями при работе с продвинутыми инженерными филаментами. С добавлением X1C команда получила возможность печатать более сложные детали с использованием сложных материалов без обширной калибровки.

Это расширенная совместимость с материалами позволило изготавливать компоненты, которые ранее было сложно или непрактично производить собственными силами.

Интеграция принтеров Bambu Lab существенно изменила подход режим «lights-out» (печать без постоянного присутствия оператора).

Преимущества и результаты

Теперь команда могла запускать печать удалённо и контролировать процесс через мобильное приложение в реальном времени, вместо того чтобы лично ехать в мастерскую на кампусе.

Это изменение значительно сократило циклы итераций: детали можно было разработать, напечатать удалённо и подготовить к использованию к моменту следующего визита команды в мастерскую. Усовершенствованный процесс снятия поддержек и стабильность печати также сократили усилия по пост-обработке.

Больше не требовалось делать серьёзные компромиссы в дизайне, чтобы приспособиться к хрупким поддержкам — это обеспечило большую свободу геометрий и более быструю интеграцию напечатанных частей в автомобиль.

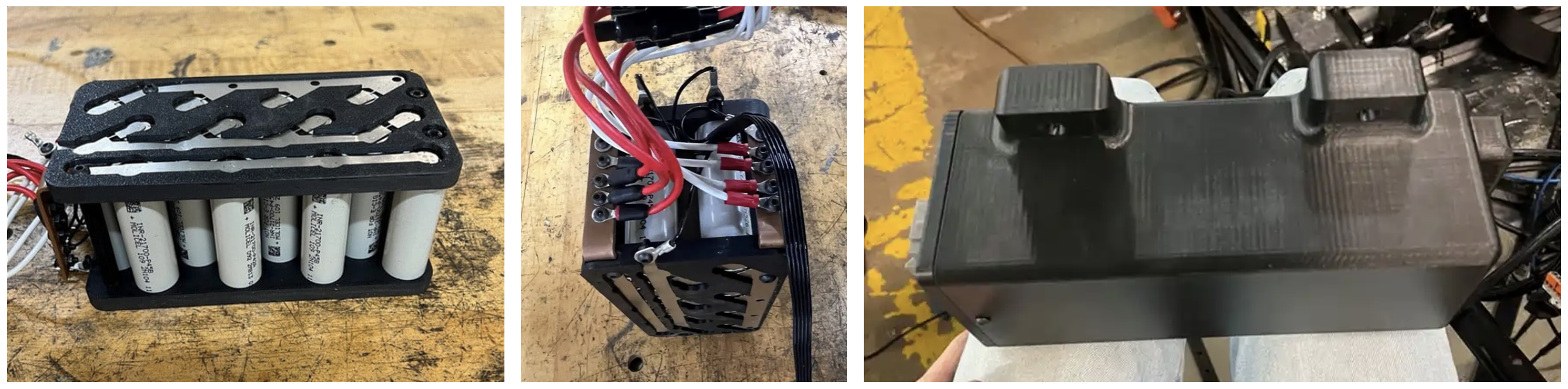

Одним из наиболее сложных компонентов, производимых с помощью Bambu Lab X1C, является структура сегмента батареи высокого напряжения. Эта часть имеет сложную геометрию со всех сторон и должна печататься из огнестойкого филамента с рейтингом UL94-V0 для соблюдения правил безопасности.

Такие материалы склонны к усадке и деформации на многих принтерах, часто требуя обширной калибровки. X1C обеспечил высокую точность размеров и качество поверхности без чрезмерной настройки.

Технология 3D-печати позволила команде интегрировать усиленные особенности во всех направлениях в одном компоненте, что снизило как вес, так и сложность сборки по сравнению с традиционными методами производства.

Будущее и дальнейшее развитие

Помимо структурных компонентов, команда регулярно печатает расходные материалы для своей работы, например насадки для смешивания смол при работе с композитами, формы и приспособления для сварки шасси, упрощая изготовление и повышая стабильность процессов в сезон производства.

Введение Bambu Lab X1C и P1S привело к значительному увеличению использования принтеров — машины работали почти непрерывно, а высокая успешность печати и стабильное качество исключили необходимость повторных печатей, сократив время изготовления прототипов почти вдвое.

Избегая неудачных моделей и сокращая ручное наблюдение, команда смогла уделять больше времени инженерным решениям и валидации, а не устранению проблем производства.

В будущем Texas A&M Formula SAE Electric планирует интегрировать 3D-печать в основную систему исследований и разработок, производство запасных частей по требованию, оперативное реагирование на месте соревнований и оптимизацию затрат — всё это с целью повышения производительности гоночного автомобиля и конкурентоспособности команды.

Кроме того, будут разработаны стандарты соответствия печатных деталей для ключевых элементов жизненного цикла (таких как крепления датчиков, зажимы воздуховодов и кронштейны жгутов проводов) и включены в процесс поддержки гоночной команды.

Команда также намерена расширить использование 3D-печати за пределы прототипирования и в конструкционные компоненты, включая детали, изготовленные посредством аддитивных технологий по металлу.

Способность проектировать сложные внутренние геометрии без ограничений традиционной обработки рассматривается как особенно ценная для будущих компонентов подвески и шасси.

Экономический эффект для инженерных компаний

Опыт Texas A&M Formula SAE Electric наглядно демонстрирует не только технологические преимущества, но и серьёзный экономический потенциал аддитивной инфраструктуры.

Исходные допущения (типовая инженерная компания)

Профиль предприятия:

- 8–15 инженеров в R&D

- 10–30 прототипов в месяц

- 20–40% деталей требуют доработки

- часть деталей заказывается у подрядчиков

Средние показатели до внедрения

- Средняя стоимость внешнего прототипа: 15 000 – 40 000 ₽

- Срок изготовления у подрядчика: 3–7 дней

- Доля срочных заказов: 20–30%

- Среднее число итераций на деталь: 2–3

1. Экономия на внешнем прототипировании

Допустим:

- 20 прототипов в месяц

- средняя стоимость у подрядчика — 25 000 ₽

Месячные расходы:

20 × 25 000 ₽ = 500 000 ₽

При переводе 70% прототипов на внутреннюю печать:

500 000 ₽ × 0,7 = 350 000 ₽ экономии в месяц

Годовая экономия:

350 000 ₽ × 12 = 4 200 000 ₽

2. Экономия времени инженеров

Сокращение цикла итерации с 4 до 2 дней означает:

- ускорение разработки на ~30–40%

- уменьшение простоев

Если 10 инженеров со средней полной стоимостью 200 000 ₽/мес получают +20% производственного времени:

10 × 200 000 × 0,2 = 400 000 ₽ косвенной экономии в месяц

Годовой эффект:

≈ 4 800 000 ₽

3. Снижение производственного риска

Снижение повторных печатей и брака может дать:

≈ 50 000 – 150 000 ₽ экономии в месяц

Годовой эффект:

≈ 600 000 – 1 800 000 ₽

4. Снижение затрат на оснастку

Если компания заказывает 10–15 единиц оснастки в год по 30 000 ₽:

15 × 30 000 ₽ = 450 000 ₽

Переход на внутреннюю печать снижает эти расходы на 50–80%.

Сводная модель ROI

- Внешние прототипы: ~4,2 млн ₽

- Производительность инженеров: ~4,8 млн ₽

- Снижение брака: ~1 млн ₽

- Оснастка: ~0,3–0,4 млн ₽

Совокупный эффект: 10–11 млн ₽ в год

Инвестиции

Комплект:

- Bambu Lab X1C

- Bambu Lab P1S

- материалы

- организация рабочего места

Ориентировочные инвестиции:

≈ 400 000 – 600 000 ₽

Потенциальный ROI

Если годовой эффект составляет 10 млн ₽, а инвестиции — 500 000 ₽:

ROI первого года:

(10 000 000 – 500 000) / 500 000 ≈ 1900%

Срок окупаемости:

≈ 1–2 месяца

Стратегический эффект

Помимо прямой экономии, компании получают:

- ускорение вывода продукта на рынок (time-to-market);

- снижение зависимости от подрядчиков;

- защиту интеллектуальной собственности;

- гибкость при работе с малосерийной продукцией;

- снижение складских запасов за счёт on-demand производства.

Вывод для B2B-заказчика

Аддитивная инфраструктура на базе решений Bambu Lab — это не инструмент для «хобби-прототипирования», а стратегический производственный актив.

Приобретение 3D-принтеров — это очень выгодное решение для предприятий, позволяющее кратно увеличить эффективность R&D, снизить операционные риски и получить измеримую финансовую отдачу уже в первый год эксплуатации.

А сейчас — особенно удачное время для внедрения: 3D-принтеры Bambu Lab в наличии на складе iGo3D Russia, что позволяет оперативно запустить аддитивную инфраструктуру без ожиданий поставки и начать получать экономический эффект уже в ближайшие месяцы!