В морских отраслях, работающих на воде или под водой, таких как рыболовство, аквакультура или оффшорные ветряные электростанции, все становится сложнее. Вопросы цепочки поставок, ремонта, технического обслуживания и ежедневных операций усложняются из-за постоянно меняющейся среды.

Поскольку 3D-печать позволяет изготавливать сложные, индивидуальные водонепроницаемые детали, области их применения практически безграничны. Водонепроницаемые напечатанные детали используются в качестве конечных компонентов двигателей, исследовательских инструментов, лопастей гребных винтов, компонентов оборудования для глубоководных погружений и многого другого. Новые идеи появляются повсюду, но успешные продукты все еще требуют правильного процесса проектирования, всестороннего тестирования и мощных инструментов, чтобы сделать их жизнеспособными в суровых условиях под поверхностью.

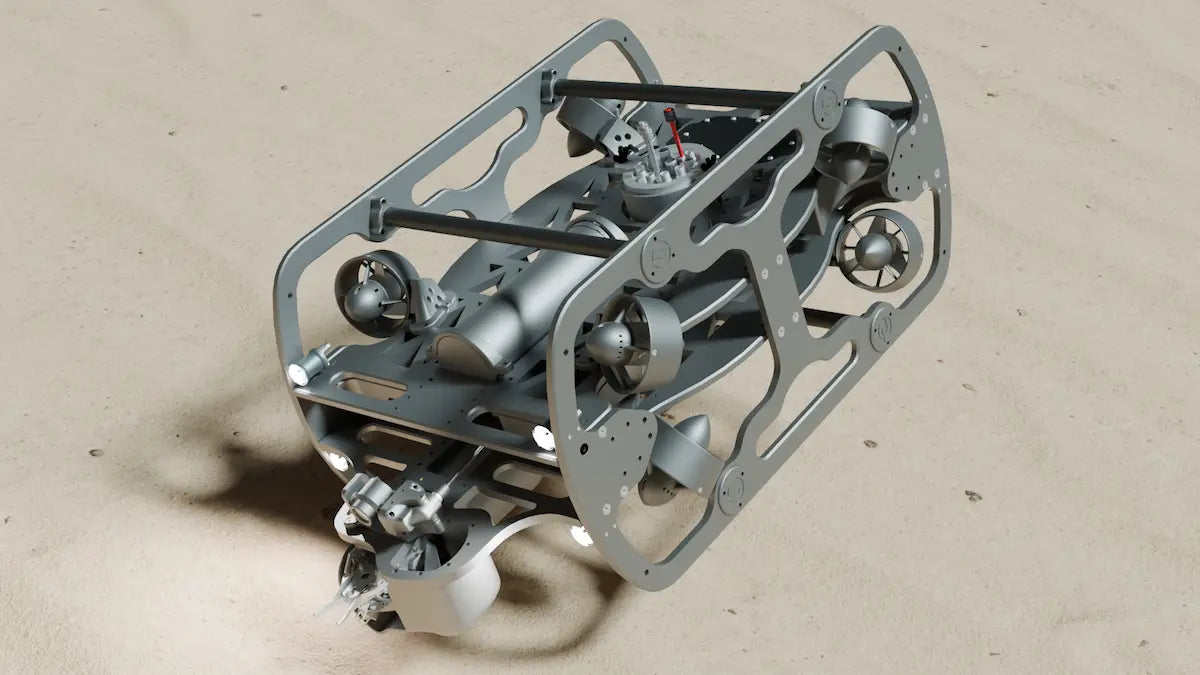

Компания Southern Ocean Subsea (SoSub), разработчик и производитель подводной робототехники, потратила годы на разработку робототехнических средств для подводных работ. Сотрудничая с партнером Formlabs - компанией ThingLab, SoSub использует принтер Form 3 и четыре принтера Form 3L для создания сложных робототехнических систем.

Основатель компании SoSub Келси Трелоар и инженер Майлз Льюис сократили стоимость и сроки разработки индивидуальных решений, таких как их дистанционно управляемые подводные аппараты (ROV). Производство сложных водонепроницаемых робототехнических систем, подобных их, было бы практически невозможным без 3D-печати, которая позволила им обойти препятствия традиционного производства, мешающие успеху стартапа.

«3D-печать избавляет производство от узкого места. Узким местом становится наше собственное воображение - мы должны придумать интересное решение сложной проблемы, поэтому вопрос не в том, "возможно ли это", а в том, "сможем ли мы это придумать". Это привилегия современных инженеров», - говорит Льюис.

Обслуживание и определение соответствия рынку

Впервые ROV компании SoSub был задуман как решение проблемы, с которой Трелоар сталкивался бесчисленное количество раз - процесс ремонта коммерческих рыболовных сетей был утомительным и опасным. Необходимо было найти роботизированное решение.

Трелоар не ставил перед собой задачу разрабатывать ROV и создавать новые подводные технологии. Изначально компания SoSub создавалась как предприятие по обслуживанию и ремонту рыболовного оборудования и подводной техники. Трелоар заметил, что их то и дело вызывают для ремонта промышленных рыболовных сетей и оборудования, проводя трудоемкие операции, требующие от отрядов водолазов вручную сшивать сети под водой. Подобные ручные, повторяющиеся работы уже давно выполняются роботами на суше, но в океанской среде они становятся еще сложнее и дороже. Существующие решения могут стоить сотни тысяч долларов и, как правило, предназначены для хорошо финансируемых исследовательских экспедиций.

Трелоар начал экспериментировать - он освоил САПР и начал искать различные способы производства водонепроницаемых деталей, которые он разрабатывал. «Мы начали искать не требующие больших затрат ресурсов способы их изготовления, которые были бы экономически выгодны для такой компании, как мы. Сначала мы использовали FDM 3D-принтеры, а затем стали искать другие способы», - говорит Трелоар.

Ремонт сетей может быть опасным - роботизированные системы ограничивают опасность для водолазов-людей, а 3D-печать делает эти роботизированные системы экономически эффективными для рыболовецких компаний, нанимающих SoSub.

Ремонт сетей может быть опасным - роботизированные системы ограничивают опасность для водолазов-людей, а 3D-печать делает эти роботизированные системы экономически эффективными для рыболовецких компаний, нанимающих SoSub.

Правильная технология

Корпуса, напечатанные методом FDM (как на фото слева), не являются водонепроницаемыми, поскольку такие детали имеют микроскопические зазоры между слоями нити.

FDM-принтеры не могут создавать водонепроницаемые детали - микроскопические зазоры между слоями, не скрепленными друг с другом химически, позволяют воде просачиваться внутрь, особенно если давление растет с глубиной под поверхностью.

К счастью, у коллеги был опыт работы с SLA 3D-принтерами. «Он был уверен, что технология со смолой достаточно хороша, поэтому мы выбрали ее, и все действительно получилось!», - говорит Трелоар.

С тех пор как компания SoSub начала работать с SLA 3D-принтерами, ее парк 3D-печати увеличился до четырех широкоформатных SLA 3D-принтеров Form 3L и одного настольного Form 3. "Принтеры заложили основу для того, чтобы мы вообще начали заниматься этой работой", - говорит Льюис.

Подводные детали: готовые к вызовам

Для подводной робототехники требуются детали, способные выдерживать многократные нагрузки, выдерживать жесткие допуски и обеспечивать точность размеров, чтобы можно было создавать узлы, плотно закрытые уплотнительными кольцами, без зазоров, вызванных неровностями, выступами, линиями или артефактами печати. Детали, соответствующие этому списку спецификаций, традиционно обрабатываются из металла или отливаются под давлением, но привлечение сторонних поставщиков дорого и может занять недели или месяцы.

3D-печать дает Льюису и Трелоару возможность разрабатывать, создавать прототипы и тестировать детали, которые могут имитировать литьевой или даже механически обработанный пластик.

«Если вы посмотрите на индустрию ROV, то увидите, что они изготавливаются на станках или литьем под давлением, имеют длительный срок изготовления и сильно завышенную цену. Поскольку это такой нишевый рынок, компоненты могут стоить тысячи долларов. Одним из конкурентных преимуществ SoSub является то, что с помощью 3D-печати мы можем делать все очень быстро и при этом очень недорого», - Келси Трелоар, основатель и генеральный директор SoSub.

Материалы Formlabs способны выдержать не только гладкие поверхности, необходимые для этих деталей конечного использования, но и давление подводных операций. Компания SoSub оценила корпуса, напечатанные из смолы Rigid 10K, Tough 2000 и Grey Resin, на водонепроницаемость даже на глубине сотен метров. «Мы взяли небольшой готовый сервер за 100 долларов и напечатали корпус на 3D-принтере. Он значительно превзошел все наши ожидания и опустился на глубину 600 метров. Вы можете сделать подводный серверный привод, рассчитанный на 600 метров, за полдня», - говорит Льюис. Другой корпус из смолы Rigid 10K Resin также успешно преодолел глубину более 1000 метров.

Одним из главных преимуществ рабочего процесса Formlabs стала оценка механических характеристик смол Formlabs в программе Autodesk Fusion 360. «При работе с инженерными материалами Formlabs они публикуют данные для анализа FEI для моделирования. Мы не можем сделать этого с другими материалами. Если заказчик хочет получить оценку прочности своей детали, мы можем сделать это и сказать: "Она должна выдержать это". Затем мы можем провести испытания, чтобы подтвердить слова», - говорит Льюис.

Добавление сложностей для упрощения вещей

3D-принтеры Form 3L позволяют компании SoSub разрабатывать, тестировать и производить конечные детали, которые отличаются водонепроницаемостью и точностью размеров.

3D-принтеры Form 3L позволяют компании SoSub разрабатывать, тестировать и производить конечные детали, которые отличаются водонепроницаемостью и точностью размеров.

Помимо стоимости и времени выполнения заказа, компания SoSub создает детали, которые невозможно изготовить традиционным способом из-за сложности, и это повлияло на ее подход к созданию новых деталей. Чтобы уменьшить количество отдельных компонентов в сборке для удобства обращения и эксплуатации, SoSub разрабатывает детали с учетом аддитивного производства. «То, что традиционно можно было бы изготовить с помощью механической обработки, было бы совершенно невозможно и очень дорого. Поэтому вам придется перевернуть свое мышление и сделать как можно более сложные детали в одной, чтобы напечатать ее целиком. Вы можете просто исключить восемь производственных процессов, что ускорит и упростит как сборку, так и процесс проектирования», - говорит Льюис.

3D-печать от разработки до конечного использования

Смола Tough 2000 обладает хорошей прочностью и отличной точностью размеров, поэтому она идеально подходит для изготовления водонепроницаемых корпусов на главном корпусе Squid Lock. Собранный замок Squid Lock имеет корпус Form 3L, напечатанный из смолы Tough 2000, с напечатанными металлическими "зубцами" для фиксации в сетке.

Смола Tough 2000 обладает хорошей прочностью и отличной точностью размеров, поэтому она идеально подходит для изготовления водонепроницаемых корпусов на главном корпусе Squid Lock. Собранный замок Squid Lock имеет корпус Form 3L, напечатанный из смолы Tough 2000, с напечатанными металлическими "зубцами" для фиксации в сетке.

3D-печать позволила компании SoSub найти креативные решения сложных задач. Команда SoSub была вызвана на морские рыбные фермы в окрестностях Мельбурна, чтобы разработать ROV для очень специфической работы. Большие рыболовные сети нужно снимать с лодок и раскладывать в воде - работа, которую обычно выполняли водолазы, трудоемкая и повторяющаяся. Сложность заключалась в разработке привода, который мог бы действовать так же ловко, как человеческие руки, в то время как сеть плавает в воде, и достаточно крепко за нее ухватиться. Ответом стал замок Squid Lock компании SoSub - роботизированная деталь, которая может подплыть к сети, захватить и зацепиться за плавающую ткань, а затем оттянуть ее, прилагая усилие около 400 кг, не порвав.

«Мы прошли путь от очень грубой концепции до работы над конечным продуктом за полтора месяца, используя напечатанные тестовые прототипы из Grey Resin для зубов и смолы Tough 2000 для корпуса. 3D-печать дает нам уверенность в том, что мы действительно можем сделать что-то в сжатые сроки. Это позволяет нам идти на больший риск при проектировании», - говорит Трелоар.

Компания SoSub доставила на ферму восемь полностью функциональных Squid Locks в течение двух месяцев. В окончательном варианте зубцы 3D-печати выполнены из металла, но корпус по-прежнему изготовлен из смолы Tough 2000. «Grey Resin хорошо детализируется, а смола Tough 2000 - довольно прочный материал, поэтому мы хотим получить что-то с деталями, как у Grey Resin, но более прочное», - говорит Льюис.

Цифровые планы на будущее

Компания SoSub только начала отвечать на огромный спрос на настраиваемое оборудование в морской промышленности. В будущем компания планирует выйти за рамки комплексных решений. «В конечном итоге мы хотим довести производство до сотен единиц в год, и мы по-прежнему будем использовать 3D-печать. Мы можем попросить клиентов самих купить принтеры, а затем продать им файлы, чтобы все можно было изготовить на месте», - говорит Трелоар. На данный момент клиентская база SoSub для полностью печатных решений продолжает расти, но Трелоар и Льюис уверены, что 3D-печать может адаптироваться к новым и более сложным проектам. «Мы используем ее для самых разных вещей. Не только для того, для чего мы их изначально купили, но и для того, чтобы открыть для себя новые возможности», - говорит Трелоар.