Автомобильная промышленность переживает быструю трансформацию, поскольку настроения потребителей и нормативные требования создают все большее давление в сторону отказа от ископаемого топлива и перехода на электромобили. Компания Ford возглавляет этот процесс, как и 100 лет назад, когда она выпустила модель T и внедрила сборочный конвейер, и планирует к 2030 году продавать в Европе исключительно электромобили.

Ford Motor Company - шестой по величине автопроизводитель в мире, выпускающий более 4 миллионов автомобилей в год и насчитывающий более 175 000 сотрудников по всему миру. В центре европейских операций Ford находится завод Ford Cologne, основанный в 1930 году и наиболее известный по сборке Ford Fiesta.

Примыкающий к заводу PD Merkenich служит центром разработки, отвечающим за проектирование всех пассажирских автомобилей для европейского рынка с нуля, включая такие успешные модели, как Fiesta, Focus, Kuga, а теперь и полностью электрический Explorer, первый EV для европейского рынка, который недавно поступил в серийное производство на кельнском сборочном заводе. Команда также поддерживает разработку коммерческих автомобилей, сотрудничая с техническим центром Ford в Дантоне (Великобритания).

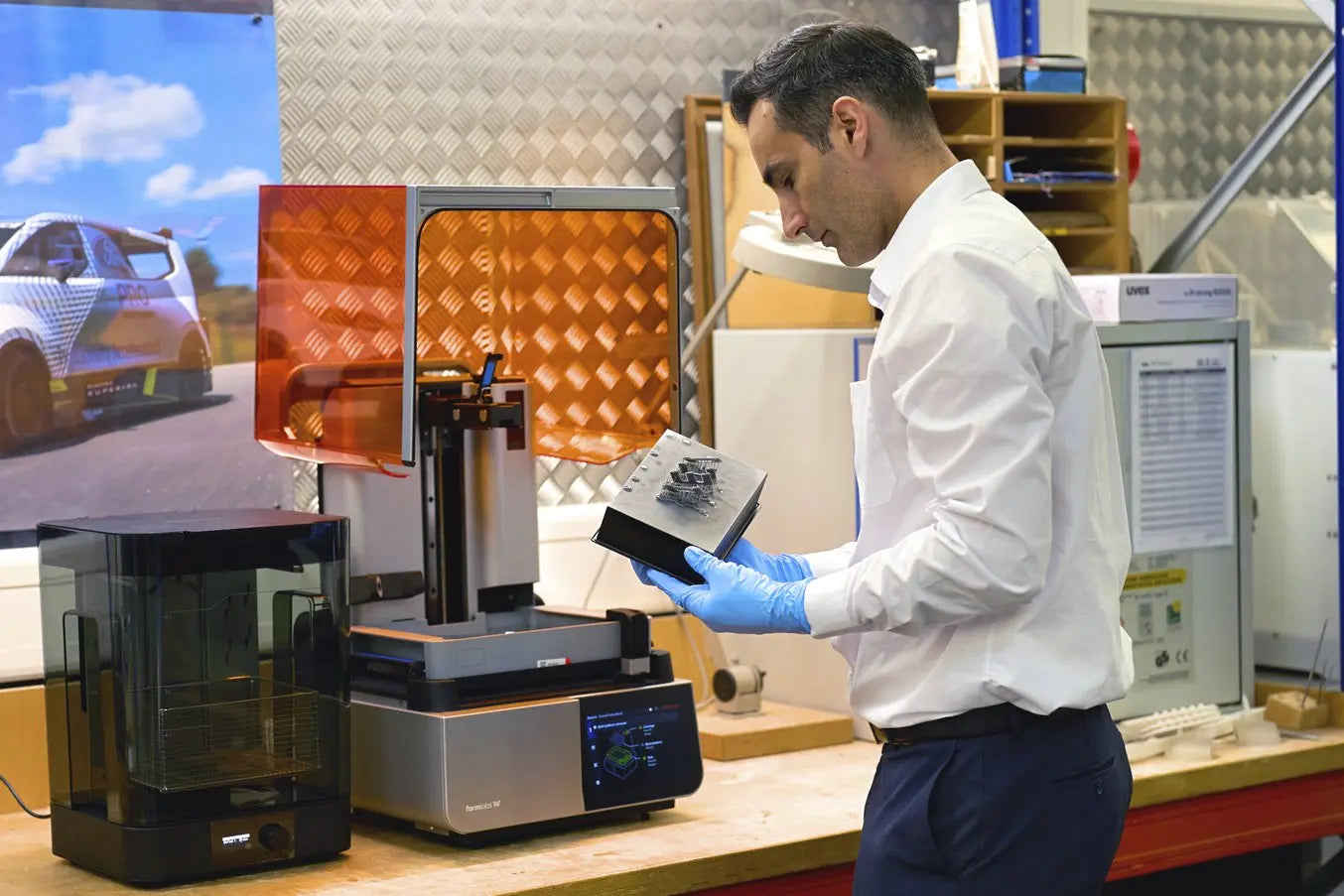

Но как компании Ford удается выдерживать жесткую конкуренцию и все более короткие циклы разработки? Читайте далее, чтобы получить представление о Центре быстрых технологий PD Merkenich, который играет важную роль в создании быстрых прототипов для разработки продукции.

Инструменты для создания полномасштабных автомобильных прототипов

«Прототипирование очень важно в процессе разработки. Оно дает вам, инженеру, возможность проверить дизайн. Если впоследствии вам придется переделывать литьевой инструмент или производственный инструмент, это будет очень дорого. Это занимает много времени, поэтому в худшем случае у вас будут простои на производстве. Этого можно избежать, используя прототипирование и применяя все доступные технологии», - говорит Сандро Пиродди, руководитель Центра быстрых технологий компании Ford.

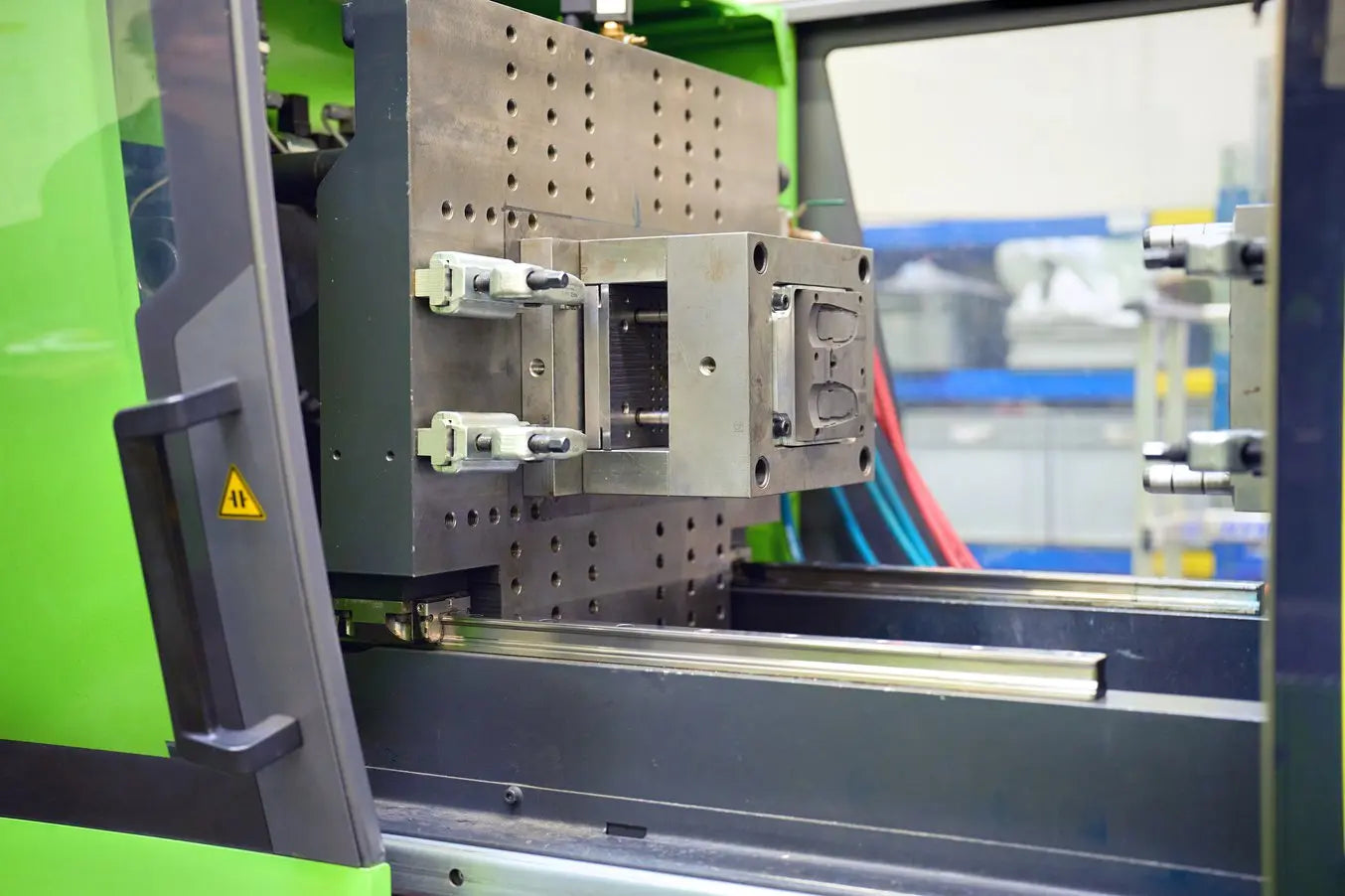

Производство полномасштабных прототипов автомобилей требует широкого спектра инструментов. Центр быстрых технологий представляет собой обширное помещение, оснащенное самыми современными методами производства: здесь есть собственные машины для литья под давлением, формовочные инструменты и широкий спектр инструментов для субтрактивного производства, например, фрезерные станки, способные обрабатывать даже самые крупные панели шасси.

Полностью электрический Explorer недавно поступил в серийное производство на сборочный завод в Кельне.

Полностью электрический Explorer недавно поступил в серийное производство на сборочный завод в Кельне.

Конечно, этот список был бы неполным без аддитивного производства. PD Merkenich была первой мастерской в Европе, использовавшей 3D-принтер SLA в 1994 году, и с тех пор расширила свой парк до набора FDM 3D-принтеров, SLA и SLS.

Хотя первые концептуальные модели все еще разрабатываются из глины, по мере того как разработка продукта переходит на более поздние стадии и каждый компонент приближается к своей окончательной форме, все более важно иметь возможность проверить форму и функциональность с помощью материалов и процессов, максимально приближенных к производству.

«Аддитивное производство очень важно в процессе разработки. Оно дает возможность производить детали очень быстро, очень эффективно и снижать затраты. Кроме того, у вас есть возможность реагировать в краткосрочной перспективе. Если посмотреть на развитие в направлении электрификации, то время разработки становится все короче, а значит, сокращается время на разработку деталей и проверку автомобилей, поэтому очень важно иметь эту технологию в процессе разработки. Это делает вас гораздо более конкурентоспособными по сравнению с конкурентами», - Сандро Пиродди, руководитель Центра быстрых технологий Ford.

В связи со все более сжатыми сроками разработки Центр быстрых технологий постоянно ищет достижения в области аддитивного производства, которые позволят ему ускорить поставку компонентов.

Разработка прототипов дизайна с помощью SLA 3D-печати

SLA 3D-принтеры используются в основном в мастерской для создания прототипов, требующих хорошего качества поверхности и требующих быстрого изготовления для итераций. Первым принтером Formlabs для PD Merkenich был Form 2, но они быстро увеличили свой парк до нескольких настольных широкоформатных Form 3L.

Совсем недавно они стали одной из первых компаний, получивших в свое распоряжение Form 4, новейший MSLA 3D-принтер Formlabs.

Принтеры изменили наш рабочий процесс. Мы можем поставлять больше деталей, пропускная способность выше. Мы стали намного гибче, если у нас есть запросы на короткие сроки.

«Несколько лет назад на это уходили дни, а сейчас мы печатаем детали за считанные минуты. Поэтому инженеры не боятся создавать новые конструкции, новые итерации, потому что теперь они знают, что получат детали очень быстро», - добавил Алвес.

Благодаря высокой скорости печати команда RTC теперь может выполнять все больше заявок менее чем за 24 часа - даже из Великобритании, куда детали могут быть быстро доставлены ночной доставкой.

Команда использовала SLA 3D-печать для прототипирования многих деталей нового Explorer, например, зеркала заднего вида в сборе.

Команда использовала SLA 3D-печать для прототипирования многих деталей нового Explorer, например, зеркала заднего вида в сборе.

При создании нового Explorer команда использовала технологию SLA для проверки дизайна многих деталей экстерьера и интерьера.

«Form 3L позволяет нам печатать большие детали, например, внешние части кузова автомобиля. Мы напечатали эту крышку зеркала, чтобы проверить дизайн. 3D-печать подходит для этой задачи, потому что она быстрая и позволяет получить очень хорошее качество по сравнению с серийными деталями», - говорит Алвес.

Большая область построения Form 3L позволяет команде изготавливать крупные прототипы за одну печать. Эти детали были напечатаны с помощью материала Clear Resin.

Большая область построения Form 3L позволяет команде изготавливать крупные прототипы за одну печать. Эти детали были напечатаны с помощью материала Clear Resin.

Испытание механических деталей с помощью SLS 3D-печати

В мастерской также имеется большой набор SLS 3D-принтеров, которые используются для тестирования механических деталей.

«Мы всегда стараемся тестировать и проверять материалы, которые более похожи на те, что используются в массовом производстве. В Fuse 1+ используется материал Nylon, который очень похож на литьевые детали массового производства», - говорит Алвес.

Несмотря на то, что у команды есть широкоформатные SLS 3D-принтеры, которые могут печатать и большие кузовные панели, они предпочитают использовать Fuse 1+ 30W для любых деталей, которые вписываются в его объем сборки.

«Fuse 1+ работает гораздо быстрее, чем конкуренты. Кроме того, нашим рабочим очень легко управлять машиной. В конце концов, для нас действительно важно то, что детали можно поставлять быстрее», - Бруно Алвес, эксперт по аддитивному производству и специалист по оснастке Ford.

Команда также была одним из бета-тестеров автоматизированного решения для очистки и полировки Fuse Blast, которое завершает рабочий процесс SLS и упрощает пост-обработку.

Зарядный порт представляет собой сложный узел, который было бы невозможно создать любым другим способом.

Зарядный порт представляет собой сложный узел, который было бы невозможно создать любым другим способом.

Отсутствие необходимости печати поддержек в SLS 3D-печати облегчает производство сложных конструкций. Для нового Explorer команда использовала Fuse 1+ 30W для производства различных механических деталей и узлов.

«Для этой зарядной крышки было важно использовать SLS, потому что нам нужна была функциональная деталь, которая позволила бы нам протестировать механизмы. Это действительно сложная конструкция, которую мы не можем изготовить никаким другим способом. Мы не можем фрезеровать эту деталь. Мы не можем использовать литье под давлением для изготовления нескольких образцов. Поэтому лучший способ - это печать из материала, который мы можем испытать физически», - говорит Алвес.

Литье под давлением в домашних условиях с помощью 3D-печатных вставок для пресс-форм

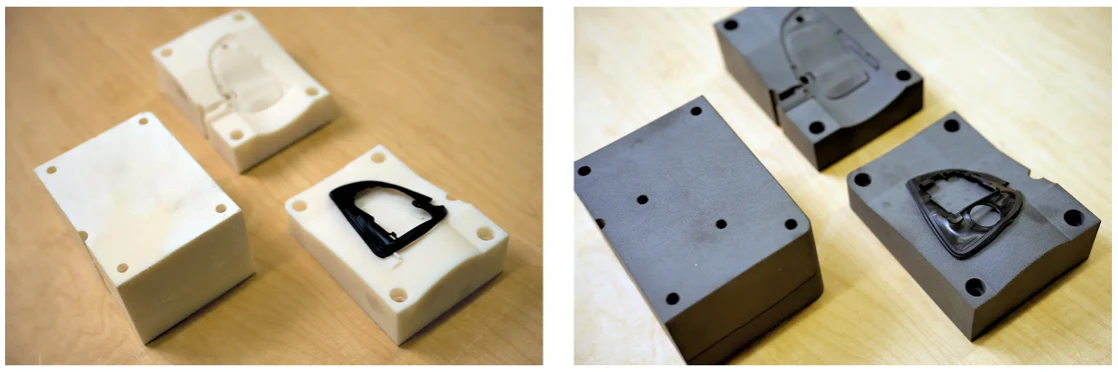

Наличие собственных разнообразных технологий также позволяет Центру быстрых технологий создавать гибридные рабочие процессы, например, сочетать традиционные производственные процессы с напечатанной оснасткой.

В зависимости от цели применения команда может выбрать наиболее подходящий производственный процесс и материал, стремясь оптимизировать стоимость, скорость и общую эффективность рабочего процесса. Например, при краш-тестах компоненты должны быть изготовлены из того же материала и с использованием того же процесса, что и при серийном производстве. Для пластиковых компонентов это, как правило, литье под давлением - процесс, который традиционно требует дорогостоящей и трудоемкой металлической оснастки.

«Мы видим большой потенциал в использовании 3D-печатных вставок для литья под давлением благодаря тому, что мы можем очень быстро итерировать дизайн. Мы печатаем полости в стержнях, а затем можем менять их в инструменте и впрыскивать детали», - говорит Алвес.

Команда изготовила вставки для литья под давлением из смолы Rigid 10K на SLA 3D-принтерах. Для тех же целей на SLS-принтерах используется порошок Nylon 12.

Команда изготовила вставки для литья под давлением из смолы Rigid 10K на SLA 3D-принтерах. Для тех же целей на SLS-принтерах используется порошок Nylon 12.

3D-печать позволяет команде быстро изготавливать вставки для литья различных конструкций и быстрых итераций с помощью собственной промышленной машины для литья под давлением.

3D-печать позволяет команде быстро изготавливать вставки для литья различных конструкций и быстрых итераций с помощью собственной промышленной машины для литья под давлением.

Для нового Explorer команда изготовила резиновые компоненты для дверных ручек в сборе с помощью напечатанных вставок для пресс-форм на собственной машине для литья под давлением.

«Это был сложный процесс, потому что мы используем несколько вставок, а также несколько различных дизайнов, которые могут иметь несколько итераций каждый. Обычно внешнее литье под давлением занимает два-три месяца. Используя аддитивное производство внутри компании, мы можем ускорить процесс до двух, максимум трех недель. Для этого проекта, если бы нам пришлось использовать внешние инструменты, это заняло бы гораздо больше времени, и мы не смогли бы поставить детали в срок», - говорит Алвес.

Каждая конструкция дверной ручки включает в себя два таких резиновых компонента для демпфирования и изоляции. Для четырехдверного внедорожника это означает восемь уникальных компонентов для каждой итерации дизайна.

Каждая конструкция дверной ручки включает в себя два таких резиновых компонента для демпфирования и изоляции. Для четырехдверного внедорожника это означает восемь уникальных компонентов для каждой итерации дизайна.

Ускорение процесса электрификации

Обязательство компании Ford создать полностью электрический модельный ряд к 2030 году ставит перед предприятием PD Merkenich амбициозную задачу. Чтобы достичь необходимых рубежей, компании придется продолжать поиск передовых технологий и опробовать новые, инновационные рабочие процессы. Чтобы оставаться конкурентоспособными, необходимо расширять границы и внедрять новые материалы, процессы и оборудование, такие как собственная оснастка и 3D-печать.

«Наши конкуренты ускоряют процесс разработки. Нам тоже нужно ускоряться. Поэтому решение состоит в том, чтобы тестировать новые материалы, новые процессы и новые машины, выходящие на рынок. В настоящее время, если бы у нас не было доступа к аддитивному производству, мы бы не смогли конкурировать с конкурентами, мы бы не смогли быть такими быстрыми. 3D-печать позволяет нам за более короткое время получить лучший продукт, который мы можем предложить клиентам», - говорит Алвес.