Когда был представлен новый Audi E-Tron GT, на заводе Audi Sport Bôllinger Höfe в Хайльбронне (Германия) для его производства быстро потребовалось почти 200 новых инструментов, оснастки и приспособлений. Разработка таких инструментов требует много времени. А передача производства на аутсорсинг иногда занимает от нескольких недель до нескольких месяцев. Именно здесь автоматизация проектирования и 3D-печать обеспечили Audi Sport беспрецедентный рабочий процесс.

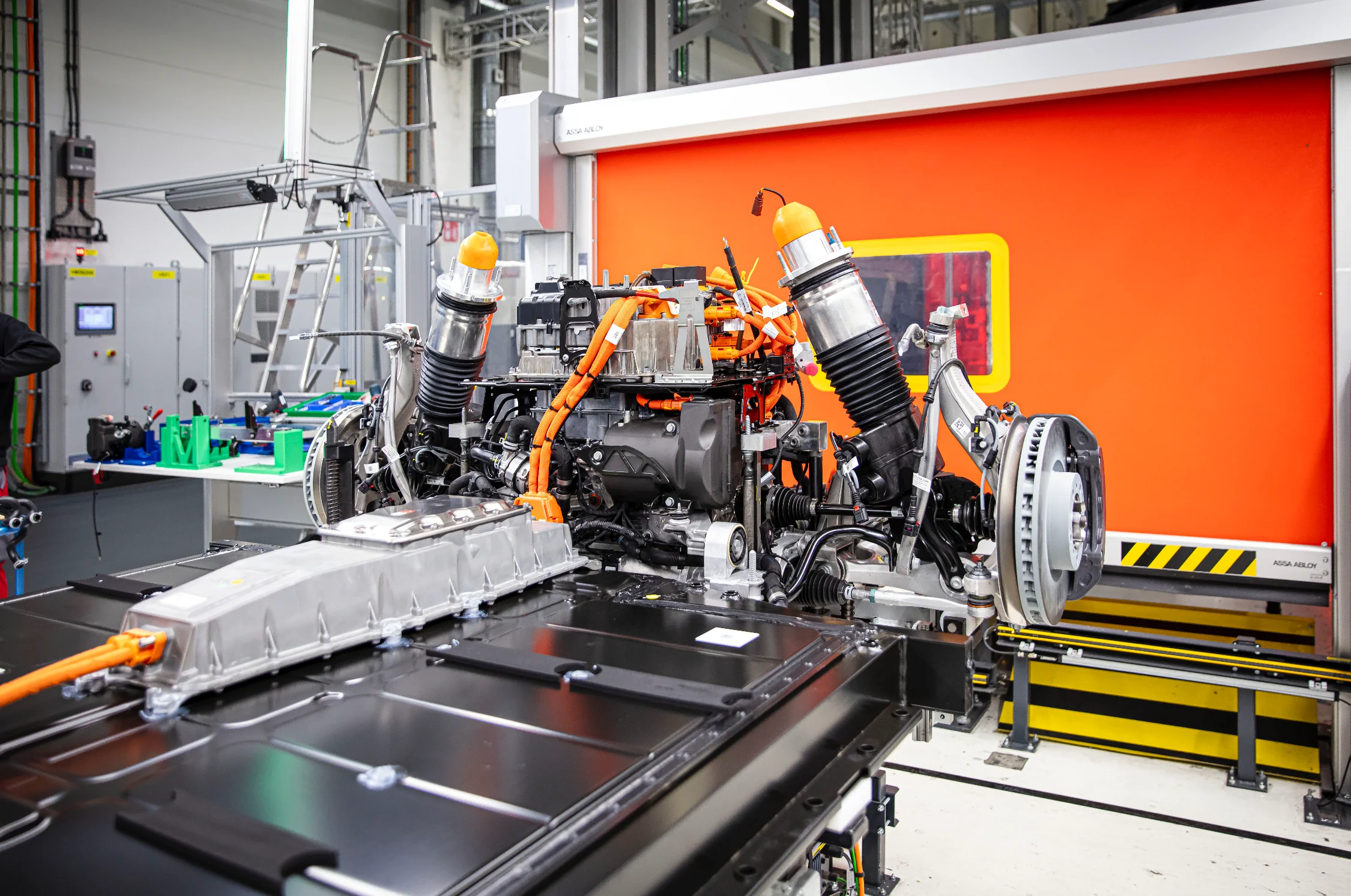

Завод Audi Sport Böllinger Höfe - это предприятие по производству автомобилей высокого класса. Основным направлением его производства является выпуск Audi R8 и полностью электрического Audi E-Tron GT. Эти автомобили - лучшие из лучших от знаменитого немецкого автопроизводителя. Сборочная линия отличается немецкой эффективностью. Голые автомобили поступают на роботизированные платформы и крепятся к верхнему рельсу. Затем этот поезд из эксклюзивных автомобилей проходит множество станций, где устанавливаются детали по индивидуальному заказу. Трудно заметить два одинаковых автомобиля рядом друг с другом, что делает всю операцию еще более впечатляющей.

У каждой станции есть ограниченное время на сборку деталей и установку их на автомобиль. Именно поэтому оптимизированный и эффективный рабочий процесс имеет решающее значение для механиков. Нестандартные инструменты, оснастка и приспособления играют огромную роль в том, чтобы сделать работу механиков намного быстрее, проще и эргономичнее.

"Мы производим около восьмисот инструментов и приспособлений для нашего завода здесь", - говорит Джем Гелайлар, эксперт по 3D-печати в Audi Sport. "Аутсорсинг занимает больше двух-трех, четырех недель или месяцев. Все зависит от поставщика и процесса передачи заказа поставщику. 3D-печать помогла нам получить эти инструменты в очень короткие сроки. Рабочие приходят к нам и говорят: "Мне нужно приспособление для сборки автомобилей". Чтобы получить этот инструмент в руки, нужен один день».

Различные инструменты для различных применений

Существуют специальные инструменты, которые помогают выровнять детали при установке. Например, при установке крыши или логотипов на внешней стороне автомобиля. Это повышает согласованность и качество готовых автомобилей, экономя при этом минуты на каждый автомобиль. Инструменты контроля качества позволяют убедиться, что все автомобили соответствуют самым высоким стандартам Audi. Эти специальные приспособления устанавливаются на детали автомобиля для измерения центровки и допусков. Например, Audi Sport создала специальную оснастку для фокусировки дисплея Head Up Display (HUD) на приборной панели автомобиля. Приспособление использует два лазера, которые проецируются на установленный HUD. Если лазеры совпадают, это означает, что отражающее стекло установлено правильно.

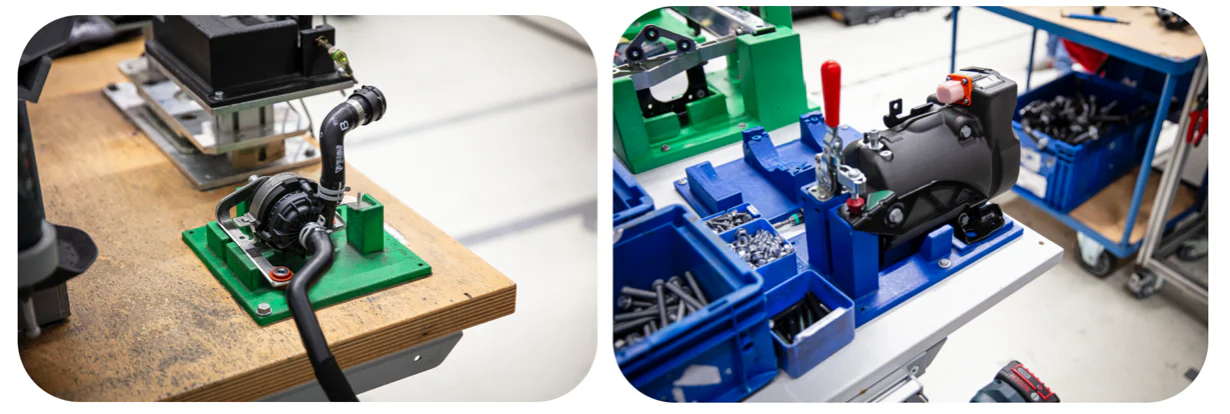

Многие детали необходимо собрать, прежде чем устанавливать на автомобили. Трубки, добавляемые к центральной пластине с жидкостью, кабели и радиаторы к центральному блоку управления - список можно продолжать. Работа с этими деталями, просто лежащими на рабочем столе, сильно усложняет задачу. Именно поэтому Audi Sport использует на своем заводе множество приспособлений. Эти приспособления удерживают детали на месте, обеспечивая легкую и быструю сборку. Эти приспособления не только экономят время, но и оказывают большое влияние на стабильность производства. Многие из этих приспособлений также разработаны таким образом, чтобы положительно влиять на эргономику рабочего. Например, удерживая инструменты в лучшем для работы направлении.

Проектирование деталей за минуты, а не за часы

Поэтому, когда был представлен новый E-Tron GT, возникла серьезная задача по созданию почти 200 различных инструментов, приспособлений и заготовок. И они были нужны быстро, чтобы начать производство. Разработка этих инструментов требует много времени и знаний. Они должны быть точными, удобными в использовании и простыми в производстве. Именно здесь большую роль сыграла программа fixturemate от компании Trinckle. Fixturemate - это программное обеспечение, специально разработанное для создания приспособлений для сборки. Деталь импортируется и устанавливается под нужным углом. Затем создается приспособление: добавляется опорная плита, места, где деталь нуждается в опорах, и отверстия, чтобы ее можно было закрепить на столе. Также имеется библиотека готовых инструментов, например зажимов. Программное обеспечение достаточно удобно для пользователя, поэтому им может воспользоваться любой. И если в традиционных CAD-программах на проектирование инструментов могут уйти часы, то в fixturemate на это потребуется всего 10-20 минут.

"Здесь мы начали производство полностью электрического автомобиля Audi E Tron GT. Для этого нового автомобиля нам понадобилось около двухсот приспособлений и инструментов. Fixturemate помог нам за короткое время привезти большое количество приспособлений", - отметил Гелайлар. "Мы помещаем наши детали в fixturemate и получаем приспособление из этого программного обеспечения за считанные минуты. Обычно в классической конструкции нам требуется два часа, три часа, четыре часа, в зависимости от размера детали. Fixturemate очень прост в использовании. Мы можем пригласить стажеров и показать им, как использовать программное обеспечение fixturemate, и они смогут напрямую работать с этим программным обеспечением и выводить приспособления за короткое время».

Преимущества 3D-печати в Audi Sport

Audi Sport требовалось не только быстро разработать детали, но и изготовить их в кратчайшие сроки. Передача производства инструментов на аутсорсинг стоит дорого и может занять от нескольких недель до нескольких месяцев. Именно поэтому Audi начала с создания комнаты 3D-печати. Несколько принтеров, таких как Ultimaker S5, позволяют Audi Sport производить необходимые инструменты. Теперь инструменты могут быть напечатаны за день и по меньшей цене. Теперь не нужно запрашивать цены, договариваться с поставщиками и ждать, пока детали будут изготовлены и доставлены. Если деталь не соответствует требованиям, ее можно доработать и напечатать заново.

Правильный материал для работы

Большинство приспособлений напечатано с использованием Tough PLA. Этот материал обладает такими же свойствами изгиба и прочности, как и ABS, но печатается очень легко. Также есть инструменты, напечатанные для защиты деталей автомобиля с использованием TPU 95A. Мягкий материал идеально подходит для предотвращения повреждения деталей.

Благодаря экосистеме UltiMaker Audi Sport также имеет доступ к сотням материалов сторонних производителей. Эти материалы часто обладают очень специфическими свойствами. Одним из таких материалов, используемых Audi Sport, является ESD-безопасный PLA, который используется для приспособлений, работающих с электронными компонентами. Подготовка 3D-моделей с этими материалами не требует особых усилий при использовании Ultimaker Cura, поскольку профили для печати доступны бесплатно на рынке.

"Мы используем Tough PLA, потому что он дешевый и простой в применении. TPU мы используем в основном для защиты деталей автомобиля. Мы также используем ESD-безопасные материалы и иногда ABS или PETG. 3D-печать для нас - это очень быстрая и полезная вещь для нашей фабрики и наших рабочих", - продолжает Гелейлер.

Audi Sport поистине превосходит всех в постоянном поиске большей эффективности. Запустив 3D-печать для своих инструментов, они снизили стоимость их производства более чем на 80 %, при этом доставляя их рабочим за день, а не за несколько недель. Кроме того, используя систему fixturemate, Audi Sport также упростила и ускорила проектирование приспособлений. Вам не нужен специальный CAD-дизайнер для создания конструкций приспособлений. Начиная с проектирования и заканчивая 3D-печатью, каждый может создать необходимые инструменты и начать получать выгоду.