Компания MAG Orthotics Limited из Шеффилда, Великобритания, предлагает индивидуальные изделия и ремонт для рынка ортопедии и подиатрии. Компания стремится перейти в цифровое будущее, недавно внедрив 3D-печать для экономии ресурсов, времени и материалов. Но переход к цифровым технологическим процессам затрагивает не только производственный процесс, но и выбор всей сети ортопедов и подиатристов, с которыми работает MAG.

Производители ортопедических изделий работают в сложной экосистеме, которая все еще находится между старыми и новыми производственными системами. Работая с дистрибьютором Additive-X, поставщиком программного обеспечения Fit360 и своей сетью врачей-ортопедов и ортопедов, MAG Orthotics пытается продвинуть на рынок цифровые рабочие процессы. Являясь частью этой сложной сети, MAG Orthotics приходится использовать опыт своих партнеров и одновременно просвещать поставщиков и специалистов о преимуществах цифровых рабочих процессов и 3D-печатной продукции.

Комплексная экосистема

MAG Orthotics сотрудничает с ортопедами и подиатрами в Национальной службе здравоохранения (NHS), отдельных больницах и частных клиниках по всему Соединенному Королевству. Ли Лингард - специалист по САПР и 3D-разработкам в MAG Orthotics, он руководит всей 3D-печатью в компании. Врачи-ортопеды и подиатры отправляют в MAG Orthotics либо скан по электронной почте, либо физический пенопластовый слепок (FIB), который MAG затем сканирует. Затем скан отправляется Лингарду, который определяет наилучший способ разработки и производства устройства.

Некоторые ортопеды и подиатры по-прежнему отправляют в MAG Orthotics физическую коробку для снятия слепков с пены (FIB). FIB необходимо сначала отсканировать, что увеличивает время работы по сравнению с чисто цифровым процессом.

Проектирование в MAG Orthotics осуществляется с помощью Fit360, CAM-программы для проектирования индивидуальных ортезов для фрезеровки, механической обработки и 3D-печати. Выбор метода изготовления зависит, прежде всего, от материала, запрашиваемого ортопедом. В MAG Orthotics изготовление устройств осуществляется на станках с ЧПУ, FDM-принтере и двух SLS 3D-принтерах Formlabs Fuse 1+ 30W.

MAG Orthotics использует программное обеспечение Fit360 для разработки своих стелек.

Крис Лоури, владелец и генеральный директор компании Fit360, говорит: "Самое замечательное в наших отношениях с MAG то, что они могут выбрать в программном обеспечении, будет ли это фрезеровка, будет ли это напечатано как жесткое устройство или же это будет напечатано как мягкое устройство с помощью другого метода". В то время, когда при производстве ортезов происходит переход от одной технологии изготовления к другой, эти возможности позволяют MAG изготавливать предписанные ортезы, обеспечивая при этом последовательный рабочий процесс проектирования.

Отход от традиционных методов

Переход от традиционного, фрезерованного продукта к печатному - дело непростое, поскольку необходимо освоить новую технологию и связанные с ней рабочие процессы. Лингард говорит: "Если появляется что-то новое, я стремлюсь освоить это, поэтому для меня это было интересно. Я люблю технологии".

Но в то время как Лингард принимает цифровое будущее, вся отрасль еще не перешла на новые технологии. "Я занимаюсь проектированием в САПР уже 15 лет, - говорит Лингард, - но до сих пор попадаются ортопеды, которые просят сделать все традиционным способом. Так что вы можете видеть наш большой пробел".

Этот большой пробел - причина, по которой MAG все еще использует некоторые традиционные методы производства. Их роль как лаборатории заключается в интерпретации рецептов в форму. В настоящее время для этого все еще используются некоторые традиционные фабрики, поскольку они работают над переходом на цифровые процессы, которые являются более экологичными.

Освоение SLS 3D-печати

Руководитель ортопедического производства MAG Марк Джойс рассматривает 3D-печать как большой шаг в переходе к более экологичным процессам. Сначала MAG привлекала сторонние организации для 3D-печати, просто чтобы посмотреть, как это будет работать. Аутсорсинг был дорогостоящим и добавлял времени, так как ортопедические изделия нужно было отправлять обратно в MAG Orthotics. В тот момент, - говорит Джойс, - мы подумали: "Ну, нам нужно иметь возможность самим заняться этой отраслью".

Джойс сотрудничал с Additive-X, чтобы найти принтер, который наилучшим образом подойдет для их работы. Ключевыми факторами при оценке были стоимость, долговечность и надежность. Изучив другие SLS 3D-принтеры, Джойс обнаружил, что большинство других решений слишком сложны и дороги, и остановился на Fuse 1+ 30W как на принтере с материалами, оборудованием и ценой, которые соответствовали их требованиям.

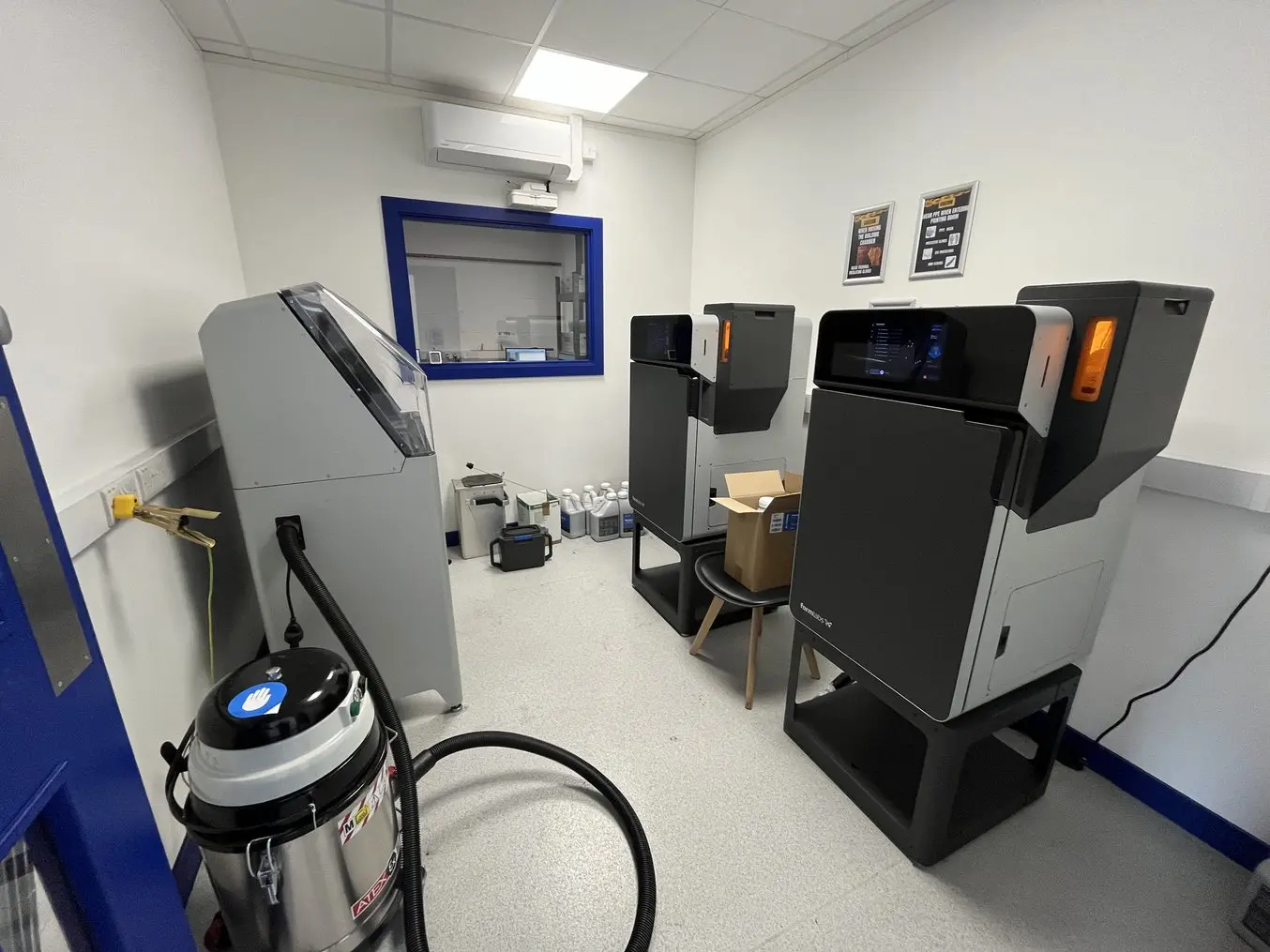

MAG Orthotics печатает на двух 3D-принтерах Fuse 1+ 30W (справа), что обеспечивает избыточность производства.

Теперь команда печатает на Fuse каждый день. Лингард говорит: "Мы все еще фрезеруем на ЧПУ, но стараемся постепенно внедрять их, если это возможно". Но одно из самых больших препятствий на пути внедрения цифровых рабочих процессов не было внутренним.

"Больше всего мы боремся с ортопедами, потому что они любят старые методы, и их трудно заставить перейти на новые технологии", - говорит Лингард. Чтобы решить эту проблему, Лингард начал предлагать ортопедам по паре 3D-печатных стелек и стелек из ЭВА для сравнения. Один ортопед, который занимается бегом и пешим туризмом, обнаружил, что ему понравились 3D-печатные стельки, как только он попробовал их в течение недели.

"Это затраты для нас самих, потому что очевидно, что это время, время подготовки, материалы и так далее. И мы делаем это в основном для того, чтобы заставить людей покупать эти новые технологии", - говорит Лингард. Но, инвестируя сейчас, MAG Orthotics прокладывает путь к более чистому и быстрому производству в будущем».

Ноль отходов

В Великобритании политика "ноль на свалку" и "углеродный след" учитываются при заключении контракта. Частью цели MAG Orthotics при переходе на цифровые рабочие процессы и 3D-печать является минимизация отходов, связанных с производством.

«Раньше мы использовали много гипса, поэтому его лепили вручную, а затем обтягивали гипс материалом EVA или полипропиленом. Затем мы продвинулись вперед и начали использовать CAD-проектирование и станки с ЧПУ для их фрезеровки, но все равно оставалось много отходов. Но с порошком и TPU отходов очень мало, и это путь вперед с точки зрения экологии»,- Марк Джойс, генеральный директор MAG Orthotics.

Как любой SLS 3D-принтер, Fuse 1+ 30W печатает порошком. В отличие от ЧПУ, где материал, не являющийся частью готовой стельки, выбрасывается, нерасплавленный порошок в каждой сборке может быть использован в следующей сборке.

Отходы полипропиленовых материалов при производстве с ЧПУ быстро накапливаются. Сокращение накопленных отходов - основная причина, по которой MAG Orthotics перешла на 3D-печать.

MAG печатает стельки с помощью Nylon 11 Powder, который является прочным и высокопластичным материалом, разрешенным для контакта с кожей. Отпечатки из Nylon 11 Powder впитывают очень мало влаги и устойчивы к свету, теплу и химическим веществам, что делает их идеальным материалом для производства стелек. Печать Nylon 11 Powder в инертной атмосфере, в данном случае в азоте, означает, что порошок меньше окисляется, что приводит к более высокой скорости обновления и еще меньшему количеству отходов.

Кроме того, благодаря отсутствию необходимости собирать физические слепки у поставщиков, они расходуют меньше топлива и меньше изнашивают транспортные средства, что делает процесс более экологичным от начала и до конца.

Экономия времени

Цифровые рабочие процессы обладают огромным потенциалом для сокращения сроков производства. Традиционные оттиски требуют поездок в клиники за оттисками. MAG работает над тем, чтобы "убедить предприятия и клиники инвестировать в ручной сканер, с помощью которого они смогут сканировать стопу", - говорит Джойс. Если скан и рецепт "приходят по быстрой ссылке по электронной почте, то вы сразу же экономите три дня", - говорит Джойс.

«При изготовлении стельки из EVA на станке с ЧПУ вы получаете все ваши вспышки, отходы, которые нужно отрезать, и вам приходится накладывать шаблоны, обрезать все это, затем сглаживать, придавать форму, так что это занимает гораздо больше времени. Вот почему нам нравятся стельки, напечатанные на 3D-принтере, потому что это намного быстрее и намного меньше работы на стенде», - Ли Лингард, специалист по САПР и 3D-разработке, MAG Orthotics.

Благодаря цифровым рабочим процессам врач-ортопед может отправить цифровое сканирование и заказ в понедельник утром. Через час заказ будет обработан, а еще через час Лингард сможет разработать дизайн ортопедических стелек. Затем стельки печатаются в понедельник днем, а печать происходит в течение ночи. К следующему дню стельки могут быть очищены и обработаны, что занимает чуть больше суток.

Для сравнения, использование коробок FIB занимает примерно на 72 часа больше времени, поскольку к заказу добавляется время на сбор и административную обработку. Хотя фактическое время печати может быть больше, чем просто время, которое работник проводит на станке с ЧПУ, ЧПУ требует ручного использования и значительной пост-обработки. Как только 3D-принтер подготовлен, фактическое время печати полностью освобождается, освобождая работников для более важных задач или позволяя печатать в течение ночи. Стельки, изготовленные на SLS-принтере, нуждаются в очистке, но практически не требуют пост-обработки, что означает, что весь цифровой рабочий процесс занимает меньше времени и труда. В целом, по словам Джойса, производство стелек с помощью 3D-печати сокращает время выполнения заказов, а также снижает выбросы углекислого газа.

Вступая в будущее

Поскольку MAG Orthotics продолжает работать с ортопедами над переходом на цифровые рабочие процессы, они расширяют производство SLS. Два 3D-принтера Fuse 1+ 30W добавляют избыточность для печати, обеспечивая постоянную работу как минимум одного принтера. Компания MAG Orthotics также рассматривает возможность сглаживания паров - обычного этапа пост-обработки деталей, напечатанных методом SLS 3D, для улучшения пористости и уменьшения шероховатости, чтобы придать им более гладкую и блестящую текстуру.

Работая с Fit360, Additive-X, Formlabs и своей сетью ортопедов и подиатристов, команда MAG Orthotics стремится перейти на цифровые рабочие процессы и достичь цели безотходного производства. Новые технологии 3D-печати, такие как Fuse 1+ 30W, помогают им в этом.