HyEnD — это студенческая ракетостроительная команда из Университета Штутгарта, которая занимается проектированием, сборкой и запуском высокотехнологичных ракет.

В 2023 году в рамках программы STERN II Немецкого центра авиации и космонавтики (DLR) команда запустила гибридную зондирующую ракету N2ORTH, которая достигла высоты 64,4 км, установив новые рекорды среди студенческих и гибридных ракет.

Их текущий проект — BLAST — это жидкостная ракета высотой 6 метров и диаметром 300 мм, разработанная для установления мирового рекорда высоты среди студенческих ЖРД-ракет.

Большинство компонентов разрабатываются и изготавливаются внутри команды, и 3D-печать играет ключевую роль на всех этапах.

«Мы действительно активно используем 3D-печать — без неё наш прогресс был бы невозможен», — Бен Окер, инженер по тяговым системам и аэротермодинамике в HyEnD.

Задача: Разнообразные производственные задачи при ограниченном студенческом бюджете

Создание ракеты, такой как BLAST, требует разработки множества подсистем:

двигательная установка, конструкция, электроника, системы спасения, гидравлика и наземное оборудование (GSE) — каждая из которых состоит из уникальных компонентов, имеет собственные требования и использует разные материалы.

Многие детали необходимо изготавливать индивидуально, точно подгонять и тестировать в условиях, максимально приближенных к реальности.

Пример испытания двигателя. Слева: медный двигатель. Справа: Стальной двигатель.

Пример испытания двигателя. Слева: медный двигатель. Справа: Стальной двигатель.

Решение: X1 Carbon для прототипирования, оснастки и финального производства

Чтобы справляться с постоянными изменениями в конструкции и разнообразными требованиями к деталям, команда HyEnD использует инструмент, который органично вписывается на всех этапах их рабочего процесса — Bambu Lab X1 Carbon.

Команда активно использует поддержку печати несколькими материалами и закрытую камеру принтера, расходуя около 4 кг PLA в месяц, а также регулярно печатая из ASA, PETG, поликарбоната и PVA — в зависимости от функций детали и условий эксплуатации.

Вот как 3D-печать используется на разных этапах сборки ракеты:

Двигательная установка (Propulsion):

• Прототипы компонентов двигателя для визуального осмотра и проверки размещения датчиков и трубок

• Подгонка сложных узлов перед механической обработкой

• Индивидуальные захваты для фиксации металлических деталей при пост-обработке

• Крепления датчиков и клапанов для стендов высоконагрузочных испытаний

Примеры индивидуальных напечатанных захватов для фиксации металлических деталей при обработке на ЧПУ.

Наземное оборудование (GSE):

• Кронштейны и крепления из ASA для наружного использования

• Защитные кожухи для электроники и трубок

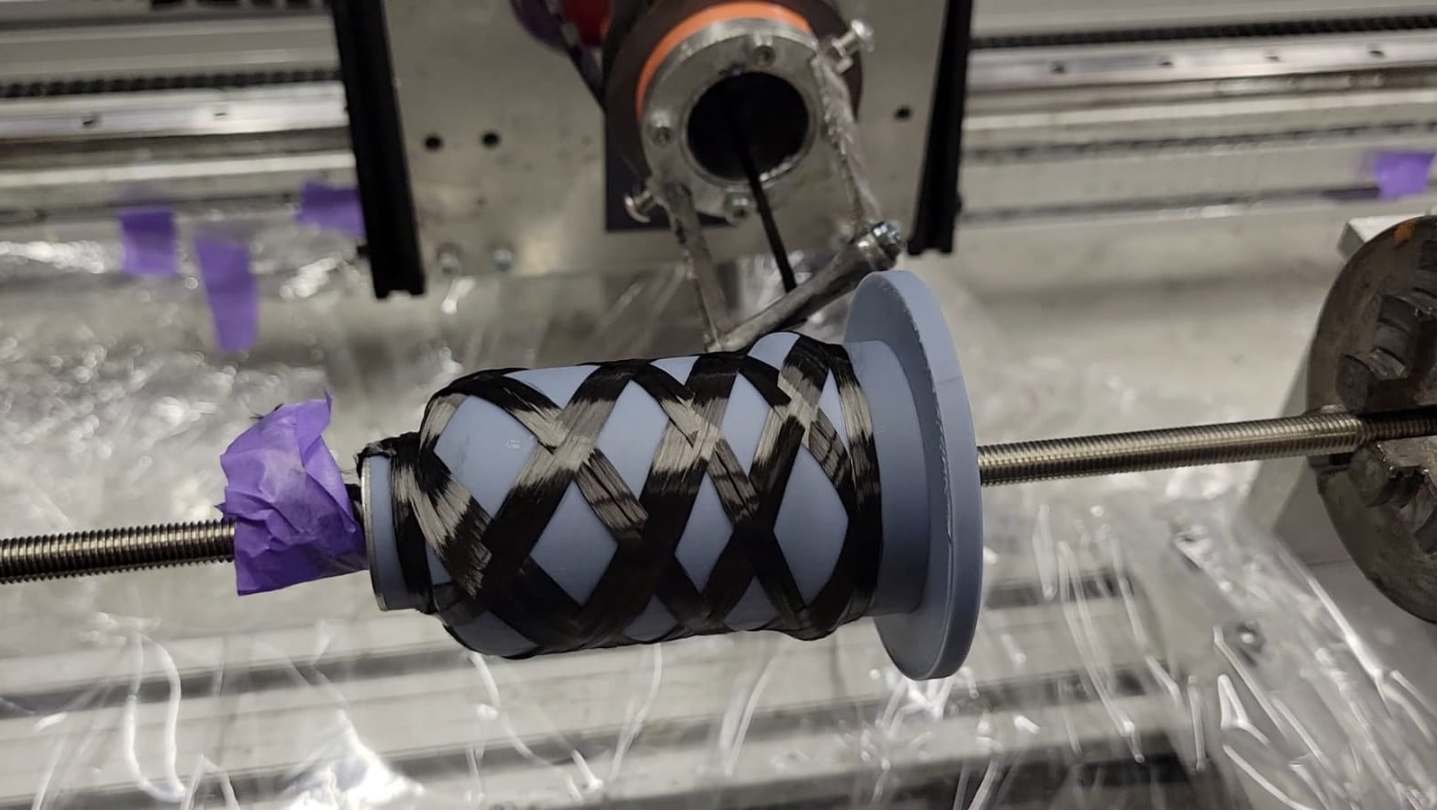

Композитные конструкции:

• Формы из PLA и PETG для укладки углеродного волокна

• Намоточные сердечники из PVA для изготовления композитных баков методом намотки: после намотки сердечник растворяется, оставляя бак, рассчитанный на давление до 200 бар

• Прототипы корпуса для оптимизации траекторий укладки волокна

Тестирование траектории укладки углеродного волокна на прототипе корпуса, напечатанном на 3D-принтере.

Тестирование траектории укладки углеродного волокна на прототипе корпуса, напечатанном на 3D-принтере.

Система спасения и электроника (Recovery and Avionics):

• Конструктивные элементы для испытаний парашютной системы в аэродинамической трубе

• Летные компоненты, такие как лотки для аккумуляторов, крепления датчиков и корпуса для плат, печатаются из поликарбоната или ASA

Гидравлические системы (Fluid Systems):

• Прототипы распределительных блоков

• Макеты соединителей труб для проверки размещения и интеграции

Хотите увидеть всё это в действии?

Команда недавно провела испытания своего нового жидкостного ракетного двигателя:

Результаты: Быстрая итерация и свобода для экспериментов

X1 Carbon помогает команде HyEnD сохранять гибкость и эффективность при разработке и интеграции деталей в рамках высоко кастомизированной конструкции ракеты.

Принтер отвечает на ключевые потребности команды:

• Обеспечивает быстрое и недорогое прототипирование сложных компонентов

• Позволяет оперативно проверять посадку деталей и проводить ранние испытания до затрат на мехобработку и материалы

• Изготавливает функциональные детали из различных инженерных материалов

• Даёт возможность печатать индивидуальную оснастку и крепёж прямо на месте по мере необходимости

Благодаря быстрому производству и отсутствию узких мест, команда может свободнее экспериментировать и точно настраивать каждую деталь.

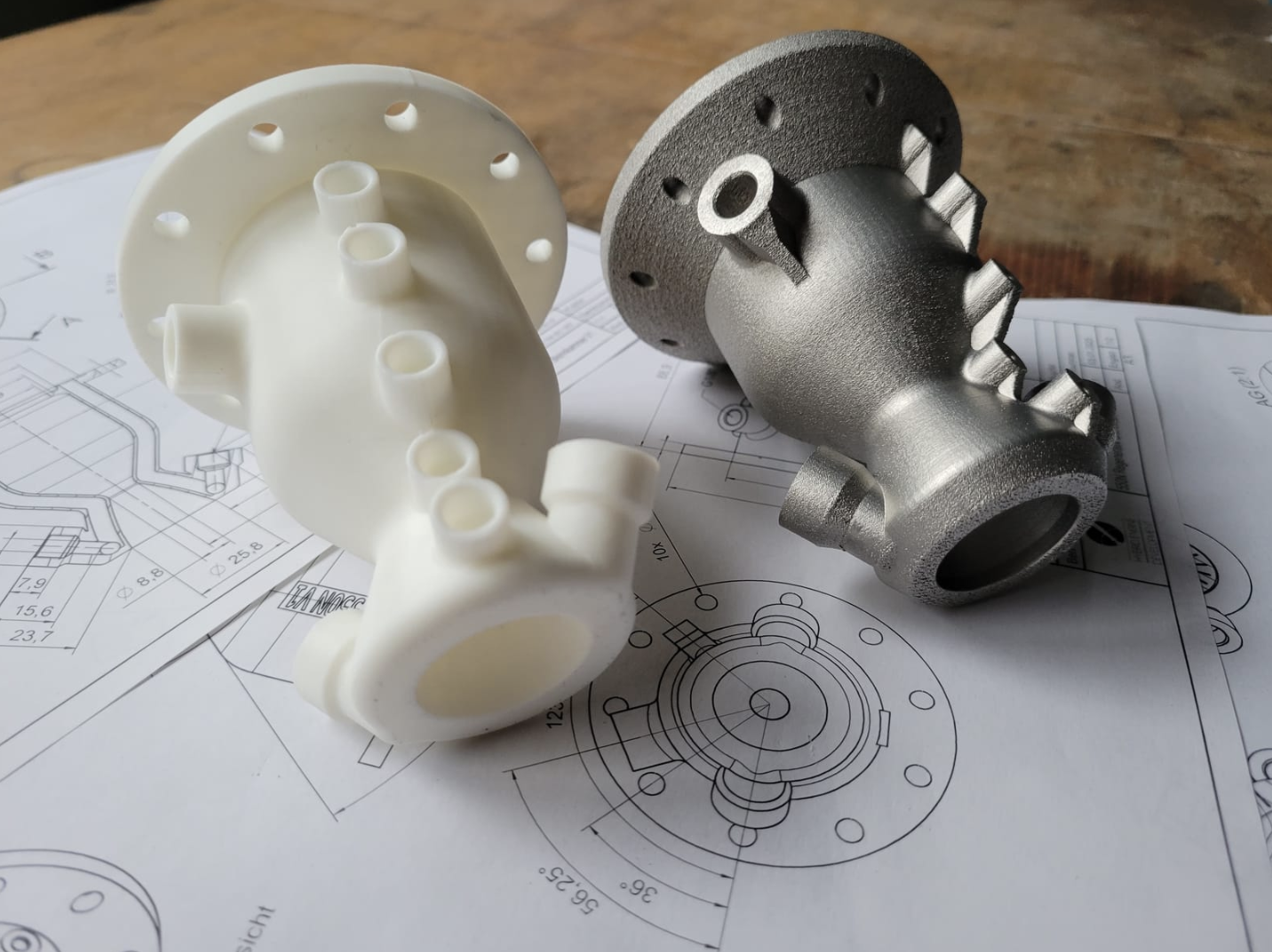

Прототип, напечатанный на 3D-принтере, рядом с финальной металлической версией двигателя.

Прототип, напечатанный на 3D-принтере, рядом с финальной металлической версией двигателя.

Взгляд в будущее: поддержка заключительных этапов разработки

По мере того как ракета BLAST приобретает финальный облик, 3D-печать продолжает играть важную роль в последних фазах разработки — от срочных изменений в конструкции до интеграции подсистем и подготовки к испытаниям.

На этом этапе особенно важно иметь возможность быстро адаптироваться: внести корректировки в компоненты, оперативно напечатать недостающие детали, протестировать новые решения и внести правки без задержек в общем графике. Именно здесь Bambu Lab X1 Carbon показывает себя как незаменимый инструмент, позволяющий команде:

• Сокращать время реакции на изменения в проектной документации

• Проводить локальную сборку и проверку узлов без зависимости от сторонних поставщиков

• Масштабировать процессы, не теряя качества и точности

• Поддерживать высокий темп работы, необходимый для своевременного выхода на этап испытаний

Кроме того, благодаря возможности работы с широким спектром инженерных материалов, команда может подбирать оптимальные сочетания прочности, термостойкости и устойчивости к внешним условиям для каждой конкретной задачи — будь то крепление электроники, герметичная заглушка или сложная часть двигательной системы.

Bambu Lab X1 Carbon стал не просто инструментом прототипирования, а полноценной частью производственного цикла, помогающей HyEnD оставаться гибкими, эффективными и сосредоточенными на главной цели — следующем успешном запуске.