GMZ Medical — австралийский эксперт в производстве ортопедических стелек, компании которого занимаются всем: от поставок расходных материалов до разработки программного обеспечения и собственного производства. Благодаря такому разнообразию предложений они обладают глубокими знаниями всех аспектов производства ортопедических стелек и опытом работы с различными рабочими процессами и материалами. В лаборатории CADCAM Orthotics по производству ортезов используются два 3D-принтера Fuse 1+ 30W, а подразделение PodCAM Supplies, занимающееся поставками, настоятельно рекомендует экосистему Fuse производителям ортезов и медицинским учреждениям.

Конрад Йоб, резидент-ортопед GMZ Medical, говорит, что эта комбинация предприятий, в которую также входит программное решение LaserCAM Orthotics, позволяет GMZ Medical протестировать все аспекты производства ортезов для стопы, чтобы выработать оптимальную конфигурацию и рабочий процесс.

В "чертеже" CADCAM Orthotics для рабочего процесса производства 3D-печатных стелек используется экосистема Formlabs Fuse. Компания с удовольствием поделилась преимуществами внедрения цифровых рабочих процессов, а также о том, как этот проект решает ключевые проблемы производителей ортопедических изделий и медицинских учреждений.

3D-печать: Простой рабочий процесс

CADCAM Orthotics является производственным подразделением GMZ Medical. Они начали производство ортезов для стопы еще в 1997 году, используя ЧПУ для ортезов из EVA, а несколько лет спустя начали вакуумную формовку изделий из полипропилена.

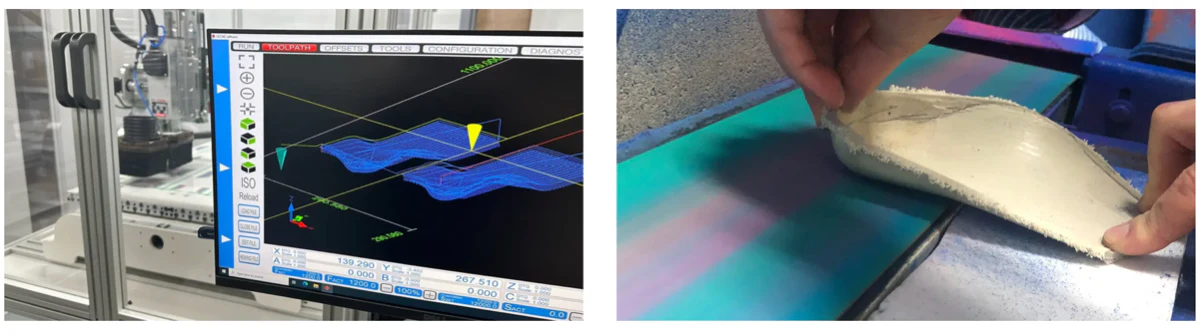

При изготовлении изделий из полипропилена вакуумной формовкой рабочий процесс начинается с получения 3D-скана. Затем CADCAM Orthotics должна была спроектировать модель в CAD, обработать ее в ДВП средней плотности (MДФ), а затем использовать несколько слоев вакуумной формовки поверх позитивной модели из МДФ, чтобы изготовить ортез с правильными характеристиками.

Конрад Джоб, врач-ортопед в CADCAM Orthotics, говорит: «Cамыми сложными были этапы внедрения и все сопутствующее обучение".

Проблема была не только в обучении, но и в том, что МДФ создавал пыльную и неприятную рабочую среду. Джоб говорит: "С МДФ не очень приятно работать, он пыльный, приходится надевать маски. Мы пробовали использовать пенопласт высокой плотности, но он немного плавился. Когда мы отказались от обработки стоп-позитивов и перешли на 3D-печать, не было ни одного сотрудника, который был бы недоволен».

Стельки EVA должны изготавливаться на станке с ЧПУ, который совместим с конструкциями, созданными с помощью LaserCAM Orthotics / Вакуумное формование нескольких слоев для создания стелек с необходимой жесткостью.

Третьей проблемой вакуумной формовки была обработка поверхности. Как говорит Джоб, "стоит провести по ней большим пальцем, и на ней появляется волосок. Приходится постоянно следить за тем, чтобы не поцарапать его, когда вы шлифуете другие слои вакуумной формовки".

Первоначально CADCAM Orthotics заменила производство полипропилена на аутсорсинг 3D-печати. Они потратили два года на аутсорсинг 3D-печати. Джоб говорит: "С ними было приятно работать, они очень поддерживали нас, но в конечном итоге мы не могли контролировать время производства, а также мелкие детали, включая количество переработанного порошка. Мы хотели проверять детали на принтере в соответствии с нашими собственными стандартами".

Желая получить больший контроль над процессом 3D-печати, в 2022 году компания CADCAM Orthotics решила перевести 3D-печать на внутренний рынок.

Создание собственного производства с помощью экосистемы Fuse

Стельки LaserCAM, напечатанные собственными силами на Fuse 1+ 30W в порошке Nylon 11, стоят на 40 % меньше, чем при использовании сторонней 3D-печати.

В конечном итоге аутсорсинг - это отличный способ проверить процесс 3D-печати, прежде чем переходить на собственное производство. Перевод производства на собственные мощности позволяет контролировать весь производственный процесс и ускорить сроки выполнения заказа: для ортопедических изделий CADCAM - четыре рабочих дня на собственных мощностях против 10 при использовании аутсорсинга. Кроме того, переход на 3D-печать позволил значительно сэкономить на производстве.

Собственная 3D-печать позволяет лучше контролировать производственные циклы. В CADCAM Orthotics это означает ежедневную печать, по крайней мере, пяти изделий в неделю, а иногда еще одного в выходные, что в общей сложности составляет около 30-50 пар жестких стелек в неделю. При SLS 3D-печати моделям необходимо время, чтобы остыть, поэтому CADCAM Orthotics учитывает это при печати, выгружая и запуская новую партию в течение рабочего дня, чтобы модели могли быть обработаны в этот день, а новые готовы на следующий.

Простые и эффективные рабочие процессы

Джоб отмечает, что при традиционных технологических процессах у них был бы один специалист-технолог. "Но теперь, с 3D-печатью, у нас есть как минимум пять человек, которые могут это делать. Поэтому обучение имеет огромное значение". Простота рабочих процессов 3D-печати в экосистеме Fuse означает, что не только все работники могут быть более продуктивными, но и сам рабочий процесс проще и чище, чем традиционный.

Отказавшись от физически трудоемкой шлифовки и финишной обработки, которые требовались в традиционных рабочих процессах, экосистема Fuse освобождает Джоба и других сотрудников CADCAM Orthotics для выполнения более важных задач, включая проектирование.

Преимущества

«В связи с коммерциализацией нашего программного обеспечения нам было очень важно иметь SLS 3D-принтер, который был бы достаточно компактен, чтобы поместиться в медицинскую клинику», - Конрад Джоб, врач-ортопед, CADCAM Orthotics.

LaserCAM Orthotics - это программное решение GMZ Medical для проектирования ортопедических стелек, а также программное обеспечение, которое CADCAM Orthotics использует для внутреннего проектирования перед производством. Собственное производство позволяет компании тестировать системы и рабочие процессы, прежде чем рекомендовать их клиникам через PodCAM Supplies.

Клиентами PodCAM Supplies являются медицинские клиники, поэтому LaserCAM должен быть не только прост в использовании, но и принтеры, которые рекомендует PodCAM Supplies, должны учитывать потребности медицинских клиник, включая площадь принтера, решения для пост-обработки, цену и простоту рабочих процессов.

Несмотря на то, что экосистема Fuse занимает небольшую площадь, CADCAM Orthotics может вместить до 12 пар стелек за одну печать. Джоб говорит: "Поскольку мы распространяем программное обеспечение CAD, Fuse оказался очень конкурентоспособным по сравнению с более широкоформатными машинами SLS и MJF для наших клиентов, которые хотят печатать в своих собственных клиниках и небольших лабораториях".

Создание благоприятных условий для инноваций

Преимущества 3D-печати - экономия средств, эффективность, более чистое рабочее пространство. Джоб говорит: "Наличие 3D-принтера на любом рабочем месте - это очень здорово, потому что он позволяет внедрять инновации, разрабатывать различные продукты и прототипы, которые в противном случае нам было бы очень сложно сделать с помощью ЧПУ".

Решетчатая стелька демонстрирует разнообразие, достижимое при проектировании с помощью LaserCAM и 3D-печати.

Благодаря более простым рабочим процессам, SLS экосистема Fuse и программное обеспечение LaserCAM позволяют компании Джоба расширить границы возможного при изготовлении ортопедических стелек.