Велосипеды, гоночные автомобили, беспилотники и теннисные ракетки - все эти продукты имеют разнообразное применение и требуют высокой прочности и долговечности без дополнительного веса. Такое сочетание свойств характерно для композитных материалов из углеродного волокна, которые используются повсеместно - от шасси гоночных автомобилей Формулы-1 до рам легких дорожных велосипедов.

Поскольку многие 3D-принтеры обычно используют материалы на основе полимеров, включая различные композиты, многие люди задают вопрос: "Можно ли печатать на 3D-принтере углеродное волокно?".

Действительно, существует два метода, с помощью которых 3D-печать может быть использована для создания деталей из углеродного волокна: поддержка традиционных методов изготовления с помощью 3D-печатных форм или прямая 3D-печать композитов из углеродного волокна. В этой статье мы рассмотрим традиционные способы изготовления, а также новые рабочие процессы для 3D-печатных форм из углеродного волокна и прямой 3D-печати композитных деталей из углеродного волокна.

Сочетание традиционных методов создания деталей из углеродного волокна с 3D-печатью

Углеродное волокно — это композитный материал, традиционно изготавливаемый путем сплетения длинных нитей углеродных волокон вместе, а затем их дальнейшего скрепления полимером. Нити могут быть сплетены стратегически так, чтобы прочность была направлена вдоль одного определенного вектора, или так, чтобы конечный продукт имел многостороннюю прочность во всех направлениях. Полученный материал затем формируется в желаемый конечный продукт с помощью одного из трех процессов: влажная укладка, предварительное ламинирование или литье с переносом смолы (RTM).

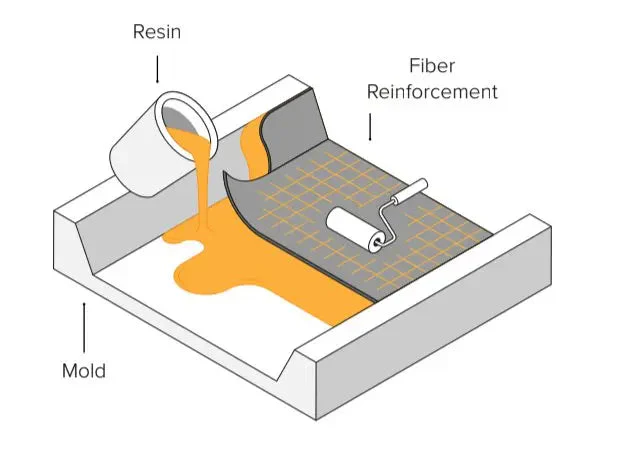

Влажная укладка

При изготовлении методом влажной укладки листы углеродного волокна вырезаются и прессуются в пресс-форме, затем окрашиваются жидкой смолой, которая, застывая, связывает листы в желаемую конечную форму. Этот метод требует меньше всего оборудования, и его легче всего освоить новичку. Поскольку большую часть работы можно выполнять вручную, это один из самых дешевых методов, но компромисс заключается в том, что получаемые детали имеют меньшую точность по отношению к мастер-форме, чем детали, изготовленные другими методами.

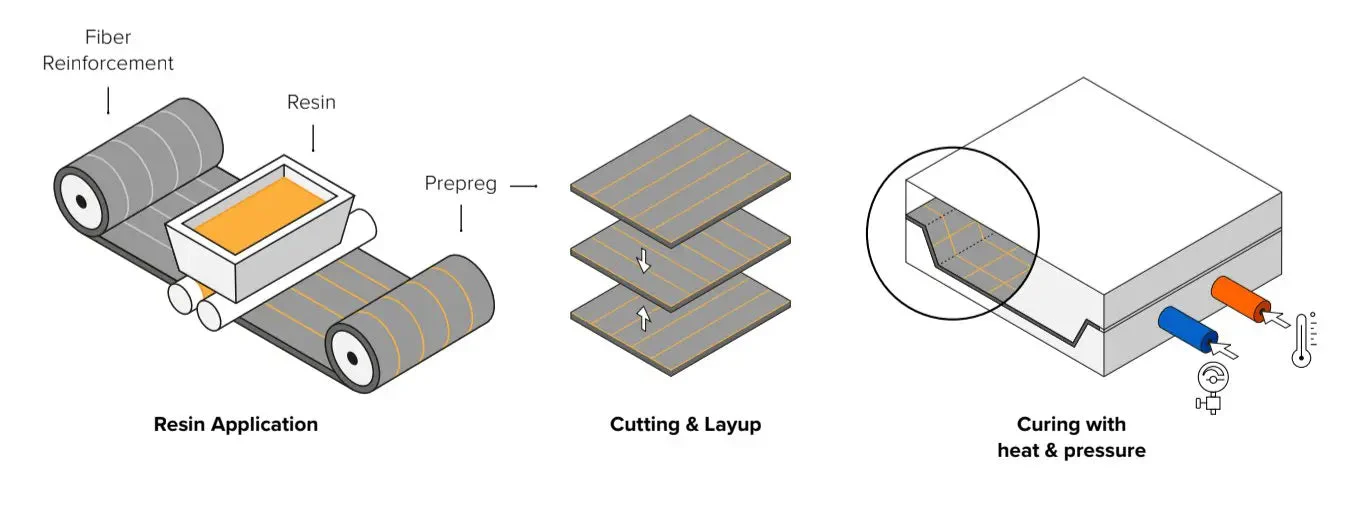

Ламинирование препрегом

В этом методе углеродное волокно уже пропитано смолой, а затем помещено в пресс-форму, которая с помощью давления и тепла формирует окончательную форму. Этот метод является самым дорогим из-за необходимости специализированного оборудования для хранения и обработки предварительно пропитанных листов, а также нагретой и находящейся под давлением формовочной машины. Эти факторы также делают его наиболее повторяемым и последовательным, а значит, наиболее подходящим для серийного производства деталей из углеродного волокна.

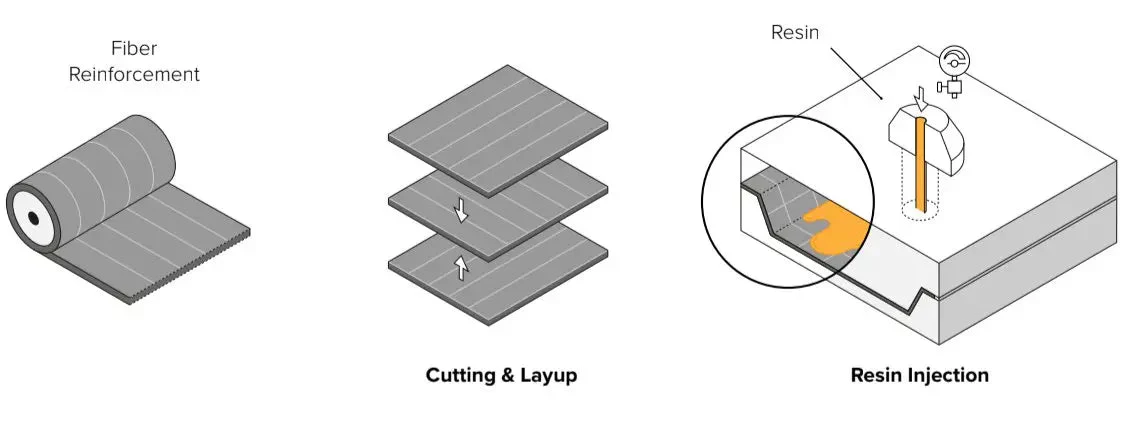

Трансферное формование смолы (RTM)

При RTM-формовании сухое волокно вставляется в форму, состоящую из двух частей. Форма зажимается, после чего смола под высоким давлением подается в полость. Этот метод обычно автоматизирован и используется для производства больших объемов продукции.

Изготовление деталей из углеродного волокна с помощью 3D-печатных форм

Для каждого из трех предыдущих методов 3D-печать может быть использована для снижения затрат и улучшения сроков изготовления. Все три традиционных метода производства требуют использования пресс-формы или нескольких пресс-форм, которые традиционно создаются с помощью трудоемких субтрактивных процессов, таких как обработка дерева, пенопласта, металла, пластика или воска. 3D-печать предлагает альтернативный способ изготовления пресс-форм. 3D-печатные формы можно настраивать, а также они более эффективны и экономичны при мелкосерийном производстве или изготовлении на заказ.

Для приложений, требующих действующих прототипов, таких как автомобильная и аэрокосмическая промышленность, итерационный процесс может потребовать сотни различных форм. Изготовление таких итераций традиционными методами производства может быть дорогостоящим и будет отнимать много времени, поэтому 3D-печать обеспечивает эффективный способ малосерийного производства. Хотя 3D-печатные формы не так подходят для крупносерийного производства, как металлические формы, их можно создавать своими силами, что сократит расходы, ускорит разработку и проверку продукции, а также краткосрочное производство.

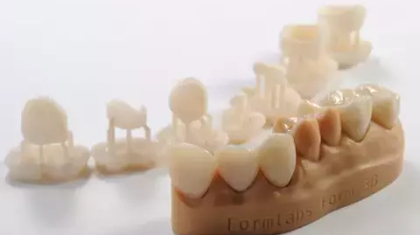

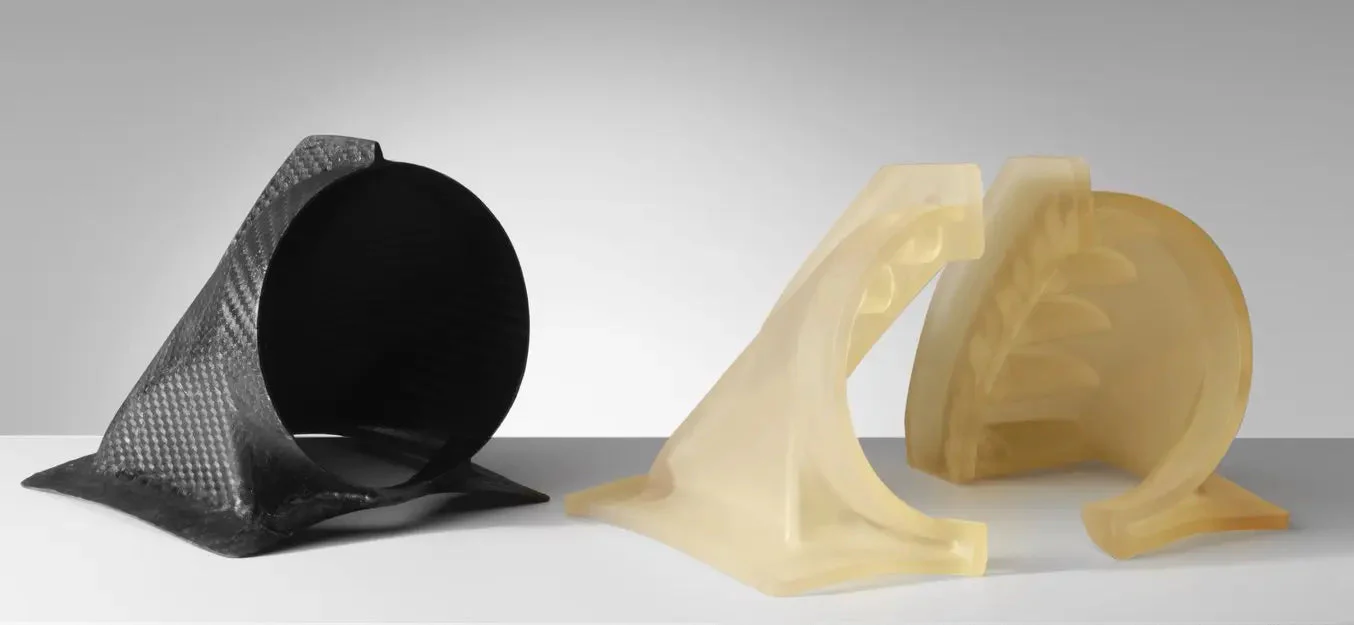

Формы для производства деталей из углеродного волокна могут быть изготовлены различными методами, но гладкая поверхность и большой выбор материалов для SLA 3D-принтеров делают их распространенным выбором для производства форм на предприятии. Детали, созданные методом SLA, практически не имеют линий слоев или пористости, поэтому листы углеродного волокна можно плотно вдавливать в форму, не опасаясь образования текстурированной поверхности.

Компании Panoz, производителю гоночных и спортивных автомобилей, понадобился индивидуальный воздуховод для кабины гоночного автомобиля, чтобы выпускать воздух из кабины и охлаждать температуру внутри. В сотрудничестве с DeltaWing Manufacturing они использовали SLA 3D-принтер Formlabs для печати детали из высокотемпературной смолы, а затем вручную отлили форму по этой напечатанной детали, используя высокотемпературную эпоксидную смолу для оснастки. Используя 3D-печать, DeltaWing избежала привлечения сторонних подрядчиков для изготовления дорогостоящей металлической формы для этой заказной детали из углеродного волокна, что позволило сократить общие затраты и сроки поставки.

Прямая 3D-печать из углеродного волокна

Ищете лучший 3D-принтер для печати из углеродного волокна? Существует большой спрос на рабочие процессы, сочетающие прочность, долговечность и износостойкость традиционных деталей из углеродного волокна с маневренностью, геометрическими возможностями и цикличностью 3D-печати. Поэтому неудивительно, что существует множество компаний, предлагающих 3D-печать с использованием углеродного волокна, причем в настоящее время доступны два способа: печать с использованием рубленых или непрерывных волокон.

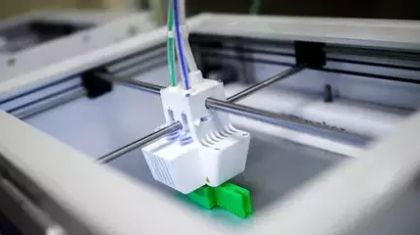

3D-печать рубленым углеродным волокном

Рубленые волокна относятся к композитным пластиковым материалам для 3D-печати, которые пропитаны маленькими кусочками углеродных волокон. Эти измельченные волокна придают дополнительную прочность композиту, который может быть нитью из углеродного волокна для моделирования методом FDM или нейлоновым порошком для SLS 3D-печати.

Основные преимущества материалов, армированных рубленым углеродным волокном, по сравнению с другими типами на основе полимеров заключаются в том, что они прочные, легкие, термостойкие и менее склонны к деформации. По сравнению с традиционно формованными деталями из углеродного волокна, 3D-печать рубленым волокном обеспечивает повышенную геометрическую гибкость конструкции детали, особенно при SLS 3D-печати, потенциально устраняя трудоемкость, связанную с традиционным формованием, или открывая новые инновационные возможности для пользователей по внедрению этого материала в рабочий процесс.

SLS 3D-принтер Formlabs Fuse 1+ 30W позволяет осуществлять такой тип 3D-печати углеродными волокнами с помощью порошка Nylon 11 CF Powder - самого прочного материала в библиотеке материалов SLS Formlabs. Fuse 1+ 30W представляет собой наиболее доступный высокопроизводительный вариант для SLS печати измельченными углеродными волокнами. Хотя традиционные промышленные SLS машины также предлагают некоторые материалы из углеродного волокна, начальные затраты на внедрение сводят на нет большую часть дополнительных преимуществ 3D-печати деталей из углеродного волокна по сравнению с методами RTM или ламинирования препрегом.

Formlabs Nylon 11 CF Powder прочный, легкий и термостойкий, что делает его идеальным для автомобильной, аэрокосмической и производственной промышленности.

Многие FDM 3D-принтеры могут работать с нитями из углеродного волокна, но печать этими материалами сложнее, чем стандартными нитями ABS или PLA, что приводит к частым засорам и более частому обслуживанию по мере износа латунных сопел. FDM 3D-принтеры, специально разработанные для измельчения нитей из углеродного волокна, также доступны, но стоят дороже.

Основное ограничение напечатанных деталей методом рубленого волокна с использованием как SLS технологий, так и FDM заключается в том, что их следует рассматривать, скорее, как прочные 3D-печатные детали, а не как настоящую альтернативу традиционным деталям из углеродного волокна с плетеными и непрерывными волокнами. Они также обеспечивают наибольшее увеличение прочности располагая их в направлении плоскости X для SLS печати, и в направлении плоскостей XY для FDM печати. Традиционные методы создания деталей из углеродного волокна обеспечивают разнонаправленную прочность за счет тщательного планирования и размещения различных листов углеродного волокна в предварительной форме.

Непрерывная 3D-печать из углеродного волокна

Непрерывная 3D-печать углеродным волокном доступна на некоторых специализированных FDM 3D-принтерах, и получаемые с ее помощью детали по прочности приближенные к традиционным деталям из углеродного волокна, но аналогичны принтерам из рубленого волокна FDM, только в плоскости XY. В таких принтерах непрерывные нити углеродного волокна смешиваются с термопластом, и нити могут быть нанесены стратегически, чтобы выборочно придать определенным плоскостям или осям давление. В этом методе может использоваться либо двойное сопло экструдера для укладки комбинации нитей углеродного волокна и полимера, либо "два в одном", в котором одно сопло укладывает нити углеродного волокна, а другое нагревает и экструдирует нить.

3D-печать непрерывным углеродным волокном предлагает альтернативу, сравнимую с традиционными формованными деталями из углеродного волокна, хотя и с ограниченной свободой дизайна. Хотя эти детали невероятно прочны, прочность проявляется только в плоскостях XY, и модели должны быть ориентированы таким образом, чтобы их прочность соответствовала направлению приложенной силы. В тех конструкциях, где это возможно, данный метод можно использовать для замены алюминиевых деталей, а также для создания прочных вспомогательных средств производства или деталей конечного использования.

Области применения 3D-печатных деталей из углеродного волокна

Высокая прочность, малый вес, а также ударопрочность, термостойкость и химическая стойкость напечатанных деталей из углеродного волокна делают их идеальными для различных областей применения, где 3D-печать раньше даже не рассматривалась. Теперь такие детали из пластика и композитного углеродного волокна могут выдерживать тепло, выделяемое компонентами автомобильных или аэрокосмических двигателей, использоваться в качестве замены обработанных алюминиевых деталей и производственных приспособлений, а также позволяют производить долговечное и ударопрочное оборудование.

3D-печатные детали из углеродного волокна идеально подходят для быстрого прототипирования, производства износостойких и прочных производственных приспособлений, таких как оснастка и приспособления, а также для мелкосерийного производства прочных деталей конечного использования со сложной геометрией.

Технология 3D-печати открыла новые возможности в проектировании и производстве, а 3D-печать композитов из углеродного волокна еще больше расширили эти возможности, позволяя пользователям в автомобильной, аэрокосмической, оборонной и обрабатывающей промышленности быстро и эффективно производить высокопрочные, термостойкие детали с геометрической гибкостью. Обходя традиционные процессы механической обработки или формовки, эти пользователи могут легче создавать детали на заказ, запасные части и функциональные прототипы. Хотя напечатанные детали из углеродного волокна не являются полной заменой традиционным технологиям из-за единственной плоскости дополнительной прочности, они все же прочнее почти всех других пластмасс, что делает их исключительно полезными во многих областях применения.

Правильный выбор процесса производства деталей из углеродного волокна методом формования или непосредственно 3D-печати во многом зависит от конкретного применения и таких факторов, как конструкция детали, объем производства и многое другое. SLS 3D-печать с измельченными волокнами предлагает оптимальный вариант для тех, кто хочет производить прочные детали, но не обязательно в такой степени, как традиционные формованные детали из углеродного волокна.

Formlabs Fuse 1+ 30W с порошком Nylon 11 CF Powder позволяет предприятиям без большого финансирования и в сжатые сроки быстро проводить итерации и производить конечные детали с прочностью и улучшенными механическими свойствами, в отличие от традиционных пластмасс. Они также могут проводить функциональные испытания своих деталей, а затем изменять конструкцию с помощью лишь незначительных изменений в САПР, улучшая характеристики своего продукта и быстрее выходя на рынок.